Rubber roller production filler commonly used white corundum powder 1000 mesh, 1200 mesh, 1500 mesh, 2000 mesh, 2500 mesh, 3000 mesh, 4000 mesh

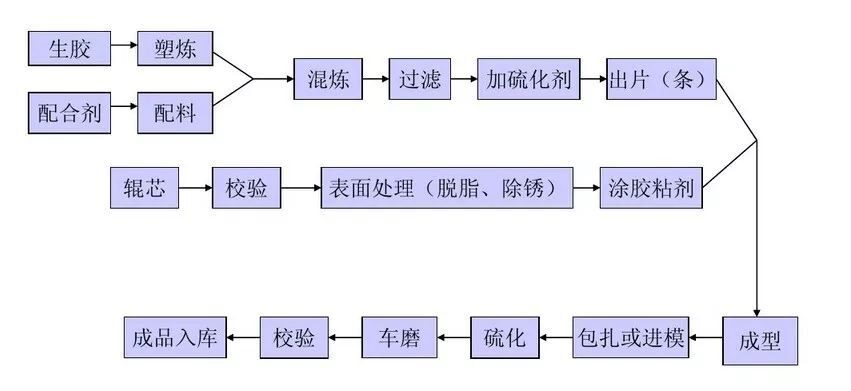

Rubber roller production process:

Rubber roller is an important equipment component commonly used in the industry, which is a roller-like product made of metal or other materials as the core and covered with rubber by vulcanization. Compared with pure metal roller body, it has the advantages of good elasticity, low corrosion resistance, low noise resistance, strong water absorption and moderate thickness, and is used in papermaking, printing, printing and dyeing, metallurgy, grain processing and other industrial fields. Rubber roller products are widely used in our daily life, such as office printers, copiers, photo molding machines, etc. According to different production processes, different rubbers are used as the coating layer, and different rubber categories such as natural rubber, silicone, EPDM rubber, and fluororubber are commonly used. The forming methods of rubber rollers include lamination method, extrusion method, pouring method and other forming methods.

The molding process of rubber rubber roller is similar to other solid rubber products is the preparation of mixed rubber, that is, first need to use a high-power mill to plasticize some raw rubber, give raw rubber plasticity, facilitate the later molding process, and then put raw rubber or plastic rubber and various compounds in the mixer for uniform mixing. Because the surface of the rubber roller is very demanding, the rubber material can not be mixed with any impurities, otherwise it will seriously affect its performance, so the rubber material must be filtered after mixing, and then is tableting, calendering, that is, pressing out a thin and uniform film, for the next molding process to use, the molding process is an important part of the rubber roller production, its methods are also diverse, this article will focus on the molding method and characteristics in the molding process later, the last process is to wrap the formed rubber roller with cloth, and tie it tightly with iron wire, and send people vulcanization tank. After vulcanization, it is also necessary to turn and grind to ensure the finish and dimensional accuracy of the surface of the roller. The processing process of rubber roller is as follows:

The forming methods of rubber coated rubber rollers mainly include adhesive method, winding method and extrusion method, and the equipment equipped with various molding methods is also different.

Pasting: the film roll pressed out of the calender is placed on the rubber roller pasting composite machine, the film is guided, and the entire film is wrapped layer by layer and glued on the metal roller core until the required coating thickness is reached, the film used for lamination should not be too thick, generally about 5~6mm, and the rubber roller rubber layer thickness should leave a margin of 6~8mm for post-sequence milling. In addition, 2~3 more layers should be pasted at the width of 100~150mm at the 2nd end of the rubber roller, so that the rubber layer at the 2nd end is 3~5mm higher to avoid thinning the rubber layer when wrapping canvas. The key technology of the roll-paste composite method is to avoid air between the rubber layers when winding and laminating, and this method cannot be used for forming long rubber rollers due to the limitation of film width.

The whole rubber roller paste synthesis machine is mainly composed of support, rubber roller, cushion roll shaft, film guide shaft, and main transmission device, the equipment has 2 sets of film guide opening and cushion cloth winding device, which are used for the bottom film and face film of the laminating cavity roller respectively. Film guide shaft 6 and 7 are used to guide the bottom rubber film 5 and face film 10 respectively, each guide shaft end is equipped with a friction clutch, by adjusting the braking torque of the friction clutch to prevent the film from loosening during the export process. The cushion roll shaft 4 and 8 are used to roll the backing sheet and the top film sheet, respectively. Both cushion winding shafts are driven by the main drive 9 through the chain sprocket. When the primer sheet is laminated, loosen the clutch of the surface rubber gasket rolling shaft, connect the clutch of the primer gasket rolling shaft, so that the main transmission device only drives the primer gasket to roll the shaft. Conversely, when the face film is laminated, the bottom film cushion cloth roll-up shaft is loosened, and the face film pendant cloth roll-up shaft is connected. In addition to being used for winding the cushion cloth, the main function of the main transmission device is to drive the rubber roller to wrap and attach the film to the rubber roller to be covered.

The rubber roller 2 to be covered is installed on the drag plate 1. The drag plate may be driven by the drive device 12 and the bar, radially moving on the support 11 to carry out the coating of rubber rollers of different diameters, and under the action of the self-weight of the cavity roller and the compression spring in the drag plate, the exported film is tightly wound and rolled on the roller core, thereby preventing air entrainment between the film layers.

Continuous extrusion winding method:

This method uses an extruder to continuously extrude the hot rubber strip, and directly spirals and rolls the hot strip on the metal roller core, which has high production efficiency, eliminates a series of auxiliary operations such as calendering film, unfolding cushion cloth, cutting, cleaning with solvent and seam treatment, and overcomes the shortcomings of the adhesive method that cannot form Mooney with high viscosity and poor adhesion. The continuous extrusion winding molding machine is shown in the figure below:

The whole equipment is mainly composed of extruder, guide rail, movable base drive device, floating roller, glue device, roller core transmission device and other groups. Among them, the extruder, floating roller, glue device, thickness indicator and cylinder are all installed on the movable base, and the entire movable base can move axially under the drive device. The roller core is mounted on the drag plate and rotated under the drive of the roller core drive to wind and fit the rubber strip.

When the rubber roller is covered with rubber, the extruder 1 continuously extrudes the rubber strip, and the extruded rubber strip 9 passes through each guide roller, floating roller 10, thickness indicator 3 and glue device 4 and finally bonded to the rubber roller core 6. With the rotation of the rubber roller core and the movement of the glue device and extruder along the axial direction of the roller core, the rubber strip is evenly wound and fitted to the roller core. The speed of the rubber roller is proportional to the axial movement speed of the adhesive device. According to the thickness of the rubber strip, adjust the proportional relationship between the two. The distance between the centerline of the roller core support shaft and the applicator can be adjusted by the drag plate drive 8 in order to wrap and fit rollers of different diameters.

A potentiometer is provided on the arm where the floating roller is installed to control the speed of the roll core to coordinate the extruder extrusion speed and the roll core speed

relationship. When gluing, the floating roller floats up and down to store materials, and at the same time drives the potentiometer forward or reverse to control the roller core speed.

Filling molding method:

For the filling molding method, the forming mold is indispensable in the molding equipment, as shown in Figure 7 [it is mainly composed of mold 2, upper and lower covers 6 and 8, casting pipe 4, etc.]. The mold filling method is special. Because the rubber roller is longer and the rubber covering layer is relatively thin, the mold cavity of the pouring is narrow, such as pouring directly from top to bottom, the rubber roller will produce bubbles, affecting product quality. Therefore, the movable casting tube is inserted into the mold cavity before pouring. During pouring, as the polyurethane liquid level rises, the casting pipe is gradually raised under the drive of the feed mechanism 3, thus preventing the formation of air bubbles.

Moldless method:

The moldless method is a new process that has recently been developed that does not require molding, but pours polyurethane directly into the roll core

Surface. Through the roller core rotation movement and pouring molding machine mixing device axial movement to complete the rubber covering operation, the roller core rotation device is an important equipment in the moldless forming method, it is mainly composed of roller core support, drive mechanism and speed regulating mechanism when pouring, the roller core is horizontally installed on the support of the rotating device, driven by the drive mechanism of the roller core for rotation movement, at the same time the casting machine mixing device moves along the axial direction of the roller core while pouring, and completes the rubber roller coating operation from the surface. The speed of the roller core is steplessly regulated by the speed regulating mechanism, so that the rubber thickness on the surface of the roller core of different diameters or different coating thickness is coordinated and controlled by the pouring amount of the pouring molding machine, the moving speed of the mixing device and the speed of the roller core 3 for the rubber roller with a large rubber thickness is poured in multiple times, and the thickness of each coating is usually 4~5mm, in order to ensure the adhesion between the layers, the pouring time of the adjacent rubber layer can not exceed 40min.

Whether the production process of rubber rollers is the same, depends on the requirements of each production process and the specific situation of the equipment, different production processes and different performance requirements for products, and the side will be targeted to adjust the production process.