El material de carburo de tungsteno tiene una alta dureza, dureza, resistencia al desgaste, resistencia a altas temperaturas y resistencia a la corrosión, y su existencia es indispensable en muchas industrias. A continuación, les hablaré sobre la pulverización de carburo de tungsteno y la pulverización de carburo cementado. Soluciones de proceso de rugosidad superficial, el papel de la pulverización de recubrimiento de carburo de tungsteno, la diferencia entre la pulverización de carburo de tungsteno y la soldadura, etc.

Pasos de la solución del proceso de rugosidad superficial de pulverización de carburo cementado con pulverización de carburo de tungsteno:

1. Recubrimiento por pulverización de carburo

1. Las piezas se instalan en una rectificadora cilíndrica común y el diámetro exterior del revestimiento de aleación dura no es inferior a 0,02 mm. Las piezas con superficie rugosa y revestimiento de aleación dura tienen más de una parte expuesta en la superficie;

2. Eliminar la pulverización residual de carburo de tungsteno mediante métodos electroquímicos convencionales.

1. Purificación de superficies

Utilice acetona o gasolina para fregar bien la superficie para eliminar la grasa, limpie durante 3-5 segundos;

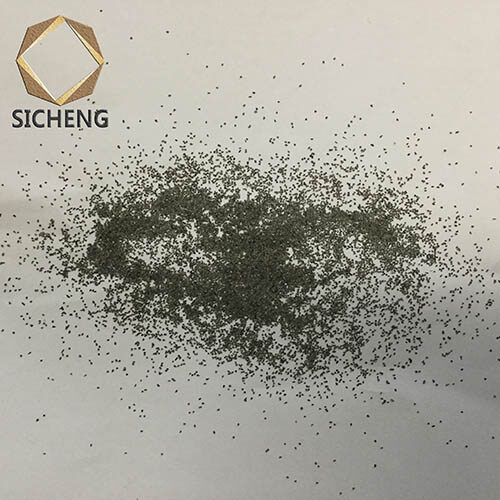

2. Chorro de arena

:El corindón de circonio 24# se utiliza para el pulido con chorro de arena, la presión es de 0,28-0,32 MPa, la distancia de pulverización es de 120-150 mm, el ángulo es de 15 ° -45 ° y la rugosidad de la superficie de la pulverización de carburo de tungsteno es Ra4.2-5.2. 3. Antes de utilizar la

pulverización de llama supersónica, seque el polvo en el horno durante 1-2 horas, luego pulverice con llama, el espesor cumple con los requisitos, primero detenga la alimentación de polvo y luego detenga la pistola pulverizadora. 3. Procesamiento del revestimiento de carburo cementado 1. Limpieza de piezas Utilice algodón de pulido y acetona para que coincida con la superficie, y el orificio de posicionamiento se limpia aproximadamente hasta que no haya suciedad visible en la superficie de la pieza; luego limpie la pieza con algodón y acetona hasta que la superficie esté limpia. Suciedad, es decir, algodón limpio, algodón, sin suciedad residual; 2. Producción, diseño y procesamiento de herramientas auxiliares. Tres pasadores de posicionamiento, los pasadores de posicionamiento son pasadores de posicionamiento fijos trapezoidales y la precisión de coincidencia de los orificios no excede los 0,005 mm, y los pasadores escalonados tienen dos secciones. El diámetro exterior coaxial no es más de 0,001 mm; 3. Rectificado

Los orificios de posicionamiento en los tres pasadores de posicionamiento y piezas, a través del principio del centro de tres puntos, encuentran la pieza original y alcanzan el tamaño especificado después del procesamiento;

4. Comprobación final

1. Apariencia

Inspección del 100% de la apariencia de la pieza, la superficie del revestimiento de las piezas debe ser completa, densa, uniforme y de color constante, sin grietas, peladuras, delaminación, deformaciones de los bordes y otros defectos;

2. Adhesión

Verifique si hay defectos de unión en la interfaz de metal entre el recubrimiento y el sustrato, el método es pulverización de carburo de tungsteno, parte de la superficie se recubre con una cuchilla con un diámetro exterior de 7 mm y luego perpendicular al recubrimiento de corte de la cinta, el borde del recubrimiento se abre, el recubrimiento no se puede levantar, ya que la fuerza de unión está calificada;

3. Grosor

Para comprobar el espesor del revestimiento, se miden las dimensiones de la parte delantera del revestimiento y de las partes posteriores al revestimiento, y el espesor del revestimiento de la superficie rugosa debe cumplir con los requisitos de diseño. En el paso de pulverización del revestimiento, se pulveriza al mismo tiempo la pieza de prueba con el mismo material que el cilindro guía, y luego se corta y se inspecciona la pieza de prueba durante el proceso de prueba de adhesión, y el resultado de la prueba se considera el resultado de la prueba de la pieza.

El papel de la pulverización de recubrimiento de carburo de tungsteno

1. Reducir el coeficiente de conflicto, reducir el desgaste, la mordida, etc.

2. La apariencia del objeto puede alcanzar el 100% de lubricación.

3. El coeficiente de conflicto se puede reducir a 0,06-0,06, lo que hace que las piezas sean más resistentes al desgaste.

4. El espesor del recubrimiento es de solo 0,5 micras, lo que garantiza que los componentes del equipo no tengan servicios públicos.

5. Amplio rango de temperatura de funcionamiento, puede soportar temperaturas altas de 400 °C.

6. Puede eliminar o reducir conflictos, fricciones y otros problemas causados por el mantenimiento de muchos equipos.

7. Superar o reducir los problemas de lubricación mecánica y promover la eficiencia del trabajo mecánico y la vida útil.

La diferencia entre la pulverización y la soldadura de carburo de tungsteno

1. La situación de calentamiento de la pieza de trabajo es diferente a la pulverización de carburo de tungsteno sin proceso de refundición, la temperatura de la superficie de la pieza de trabajo siempre se puede controlar por debajo de 250 °C, generalmente no producirá deformación ni cambiará la estructura original de la pieza de trabajo. Esto es ventajoso para piezas de trabajo pulverizadas con formas complejas, paredes delgadas, manguitos largos y algunas partes mecánicas importantes. Al pulverizar para fundir la capa de polvo, la temperatura de la pieza de trabajo sinterizada de refundición puede alcanzar más de 900 °C, lo que es fácil de causar tensión y deformación, y la mayoría de las piezas de trabajo serán recocidas y recocidas incompletas.

2. La combinación de la pulverización de carburo de tungsteno y la superficie del sustrato es principalmente de oclusión mecánica, y también hay pequeñas microsoldaduras, y la fuerza de unión no es alta; generalmente, es de 20 MPa ~ 65 MPa. La soldadura se forma fundiendo la capa de polvo y formando una unión metalúrgica con la superficie del sustrato, y la fuerza de unión generalmente puede alcanzar 343 MPa ~ 441 MPa.

3. El polvo utilizado para diferentes pulverizaciones debe ser polvo de aleación autofusionable, mientras que el polvo utilizado para la pulverización de carburo de tungsteno no está limitado.

4. La estructura de la capa de pulverización es diferente y la capa de pulverización fundida es uniforme y densa, y generalmente se cree que no hay porosidad y que el recubrimiento de pulverización de carburo de tungsteno tiene ciertos poros.

5. El revestimiento por pulverización de carburo de tungsteno con diferentes rendimientos de carga no puede soportar cargas de impacto ni tensiones de contacto elevadas, y es adecuado para diversos ajustes de contacto de superficie. La capa de fundición por pulverización tiene una alta fuerza de unión, puede soportar cargas de impacto, se puede utilizar para contacto lineal y otras ocasiones, y puede soportar tensiones de contacto elevadas.