천연 실리콘 카바이드는 매우 적고, 일반적으로 코런덤으로 알려진 산업적으로 사용되는 합성 원료는 전형적인 공유 결합 화합물입니다. (1) 실리콘 카바이드의 특성: 실리콘 카바이드의 두 가지 주요 결정 형태가 있습니다: b-SiC와 a-SiC. b-SiC는 격자 상수 a=0.4359nm를 갖는 면심 입방 섬아연석 구조입니다. a-SiC는 SiC의 고온 구조로, 육방정계에 속합니다. 많은 변형이 있습니다. Jinmeng New Materials에서 생산하는 실리콘 카바이드는 a-SiC입니다.

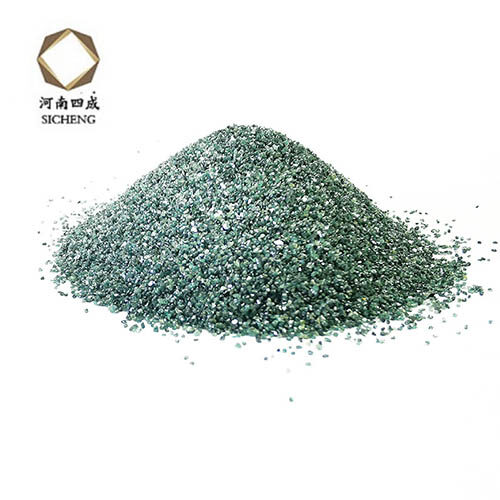

실리콘 카바이드의 굴절률은 매우 높으며, 일반 빛 아래에서 2.6767~2.6480입니다. 다양한 결정 형태의 실리콘 카바이드의 밀도는 가깝고, a-SiC는 일반적으로 3.217g/cm3, b-SiC는 3.215g/cm3입니다. 순수한 실리콘 카바이드 무색 투명하며, 산업용 SiC는 자유 Fe, Si, C와 같은 불순물로 인해 밝은 녹색 또는 검은색으로 변합니다. 녹색 실리콘 카바이드와 검은색 실리콘 카바이드의 경도는 실온과 고온에서 기본적으로 같습니다. SiC의 열팽창 계수는 크지 않으며 평균 열팽창 계수는 25~1400℃에서 4.5×10-6/℃입니다. 실리콘 카바이드는 매우 높은 열전도도를 가지고 있으며, 500°C에서 64.4W/(m·K)입니다. SiC는 실온에서 반도체입니다.

탄화규소는 고온 저항성, 내마모성, 내식성, 내식성 및 경량의 특성을 가지고 있습니다. 고온에서 탄화규소의 산화는 손상의 주요 원인입니다. (2) 탄화규소의 합성: 진멍 신소재 탄화규소의 제련 방법. 탄화규소 합성에 사용되는 원료는 주로 SiO2를 주성분으로 하는 갱석입니다. 저급 탄화규소는 저회분 무연탄을 원료로 사용할 수 있으며 보조 원료는 톱밥과 식염입니다.

많은 고객이 Al2O3 및 기타 재료의 고강도, 내식성, 고온 및 내마모성으로 인해 열 및 전기 전도도를 테스트하는 과정에 있으며 안정성이 좋지 않아 실리콘 카바이드 미세 분말과 비교할 때 응용 프로그램은 일부 고객의 사용 요구 사항을 크게 충족합니다.α

-SiC 및 β-SiC는 다른 생산 방법에 따른 결정화 및 성능의 또 다른 구현예입니다.α-SiC는 현재 시장에 출시된 기존 실리콘 카바이드 제품의 원래 블록입니다.저항로 및 1800°C에서 고온 소결 후 결정 변환 제품입니다.그리고 β-SiC는 레이저 방법, 플라즈마 방법 및 고체상 조합의 세 가지 생산 방법으로 얻은 하이테크, 고결정화, 고순도 β-SiC입니다.현재 이를 수행할 수 있는 것으로 알려진 회사는 전 세계적으로 몇 개뿐입니다.

반도체 재료로서 β-SiC는 α-Sic보다 몇 배 더 높습니다. β-SiC는 정밀 연삭 및 연마 재료로 다이아몬드 구조를 가지고 있기 때문에 β-SiC는 화이트 코런덤 및 α-SiC보다 연삭 효율이 훨씬 높고 제품 마감을 크게 개선할 수 있습니다.

사실 더 간단합니다. 현재 β-SiC는 결정상과 다이아몬드 구조에 가깝고 일반적인 α-SiC보다 기능성이 높은 정제된 실리콘 카바이드 제품입니다.