Наполнитель для производства резиновых валиков, обычно используемый белый корундовый порошок 1000 меш, 1200 меш, 1500 меш, 2000 меш, 2500 меш, 3000 меш, 4000 меш

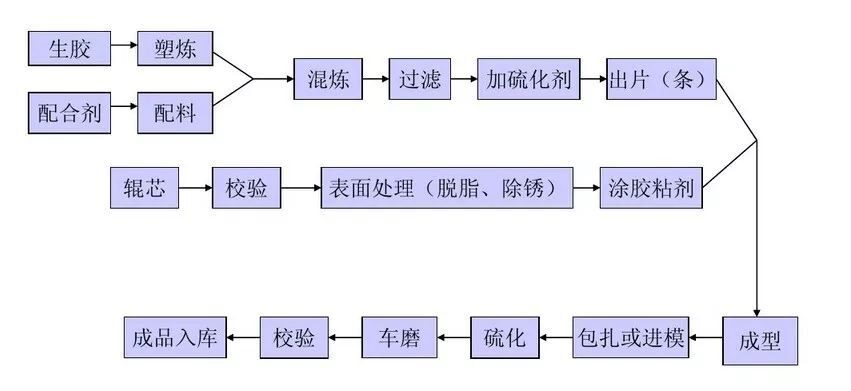

Процесс производства резиновых валиков:

Резиновый ролик является важным компонентом оборудования, обычно используемым в промышленности, который представляет собой похожее на ролик изделие, изготовленное из металла или других материалов в качестве сердечника и покрытое резиной путем вулканизации. По сравнению с корпусом ролика из чистого металла, он имеет такие преимущества, как хорошая эластичность, низкая коррозионная стойкость, низкая шумоизоляция, сильное водопоглощение и умеренная толщина, и используется в производстве бумаги, печати, печати и окрашивании, металлургии, переработке зерна и других промышленных областях. Резиновые роликовые изделия широко используются в нашей повседневной жизни, например, в офисных принтерах, копировальных аппаратах, фотоформовочных машинах и т. д. В соответствии с различными производственными процессами в качестве слоя покрытия используются различные каучуки, и обычно используются различные категории резины, такие как натуральный каучук, силикон, EPDM-каучук и фторкаучук. Методы формования резиновых роликов включают метод ламинирования, метод экструзии, метод заливки и другие методы формования.

Процесс формования резинового резинового валика похож на другие твердые резиновые изделия, это подготовка смешанной резины, то есть, сначала нужно использовать мощную мельницу, чтобы пластифицировать немного сырой резины, придать сырой резине пластичность, облегчить последующий процесс формования, а затем поместить сырую резину или пластиковую резину и различные соединения в смеситель для равномерного смешивания. Поскольку поверхность резинового валика очень требовательна, резиновый материал не может быть смешан с какими-либо примесями, в противном случае это серьезно повлияет на его производительность, поэтому резиновый материал должен быть отфильтрован после смешивания, а затем таблетирован, каландрирован, то есть выдавлена тонкая и однородная пленка, для следующего процесса формования для использования, процесс формования является важной частью производства резинового валика, его методы также разнообразны, эта статья будет сосредоточена на методе формования и характеристиках в процессе формования позже, последний процесс — обернуть сформированный резиновый валик тканью и плотно обвязать его железной проволокой, и отправить людей в вулканизационный резервуар. После вулканизации также необходимо повернуть и отшлифовать, чтобы обеспечить отделку и размерную точность поверхности валика. Процесс обработки резинового валика выглядит следующим образом:

Методы формования резиновых валиков с резиновым покрытием в основном включают метод склеивания, метод намотки и метод экструзии, а оборудование, оснащенное различными методами формования, также отличается.

Склеивание: рулон пленки, выдавленный из каландра, помещается на резиновый валик для склеивания композитной машины, пленка направляется, и вся пленка оборачивается слой за слоем и приклеивается к металлическому сердечнику валика до достижения требуемой толщины покрытия, пленка, используемая для ламинирования, не должна быть слишком толстой, как правило, около 5~6 мм, а толщина резинового слоя резинового валика должна оставлять запас в 6~8 мм для последующей фрезеровки. Кроме того, еще 2~3 слоя должны быть наклеены на ширину 100~150 мм на 2-м конце резинового валика, так чтобы резиновый слой на 2-м конце был на 3~5 мм выше, чтобы избежать истончения резинового слоя при обертывании холста. Ключевая технология метода композита рулон-склеивание заключается в том, чтобы избежать воздуха между слоями резины при намотке и ламинировании, и этот метод не может быть использован для формирования длинных резиновых валиков из-за ограничения ширины пленки.

Вся машина для синтеза пасты резинового валика в основном состоит из опоры, резинового валика, вала валика подушки, вала направляющей пленки и главного передаточного устройства, оборудование имеет 2 комплекта отверстий направляющей пленки и устройства намотки ткани подушки, которые используются для нижней пленки и лицевой пленки ламинирующего валика полости соответственно. Вал направляющей пленки 6 и 7 используются для направления нижней резиновой пленки 5 и лицевой пленки 10 соответственно, каждый конец вала направляющей оснащен фрикционной муфтой, путем регулировки тормозного момента фрикционной муфты, чтобы предотвратить ослабление пленки во время процесса экспорта. Вал валика подушки 4 и 8 используется для прокатки подложки и верхнего листа пленки соответственно. Оба вала намотки подушки приводятся в действие главным приводом 9 через цепную звездочку. Когда лист грунтовки ламинирован, ослабьте сцепление вала прокатки поверхностной резиновой прокладки, подключите сцепление вала прокатки прокладки грунтовки, так что главное передаточное устройство приводит в движение только прокладку грунтовки для прокатки вала. Наоборот, когда лицевая пленка ламинируется, вал намотки нижней пленки подкладочной ткани ослабляется, а вал намотки подвесной ткани лицевой пленки присоединяется. Помимо использования для намотки подкладочной ткани, основная функция главного передаточного устройства заключается в приведении в действие резинового валика для обмотки и прикрепления пленки к резиновому валику, который должен быть покрыт.

На тарельчатой плите 1 установлен покрываемый резиновый валик 2. Тарельчатая плита может приводиться в действие приводным устройством 12 и штангой, радиально перемещающейся на опоре 11, для осуществления покрытия резиновых валиков разного диаметра, а под действием собственного веса полого валика и пружины сжатия в тарельчатой плите экспортируемая пленка плотно наматывается и прокатывается на сердечнике валика, тем самым предотвращая попадание воздуха между слоями пленки.

Метод непрерывной экструзионной намотки:

Этот метод использует экструдер для непрерывной экструзии горячей резиновой полосы, и непосредственно спирально наматывает и прокатывает горячую полосу на металлическом сердечнике ролика, что имеет высокую производительность, устраняет ряд вспомогательных операций, таких как каландрирование пленки, разворачивание подушечной ткани, резка, очистка растворителем и обработка швов, и преодолевает недостатки метода склеивания, который не может формовать Муни с высокой вязкостью и плохой адгезией. Формовочная машина непрерывной экструзии и намотки показана на рисунке ниже:

Все оборудование в основном состоит из экструдера, направляющей, подвижного устройства привода основания, плавающего ролика, клеевого устройства, устройства передачи сердечника ролика и других групп. Среди них экструдер, плавающий ролик, клеевое устройство, индикатор толщины и цилиндр установлены на подвижном основании, и все подвижное основание может перемещаться в осевом направлении под приводным устройством. Сердечник ролика установлен на тяговой пластине и вращается под приводом привода сердечника ролика для намотки и установки резиновой полосы.

Когда резиновый валик покрыт резиной, экструдер 1 непрерывно экструдирует резиновую полосу, и экструдированная резиновая полоса 9 проходит через каждый направляющий ролик, плавающий ролик 10, индикатор толщины 3 и клеевое устройство 4 и, наконец, приклеивается к резиновому сердечнику валика 6. При вращении резинового сердечника валика и движении клеевого устройства и экструдера вдоль осевого направления сердечника валика резиновая полоса равномерно наматывается и прикрепляется к сердечнику валика. Скорость резинового валика пропорциональна осевой скорости перемещения клеевого устройства. В зависимости от толщины резиновой полосы отрегулируйте пропорциональное соотношение между ними. Расстояние между центральной линией опорного вала сердечника валика и аппликатором можно регулировать приводом тяговой пластины 8 для того, чтобы обернуть и прикрепить валики разных диаметров.

На рычаге, где установлен плавающий ролик, предусмотрен потенциометр для управления скоростью сердечника рулона, чтобы координировать скорость экструзии экструдера и скорость сердечника рулона.

Взаимосвязь. При склеивании плавающий ролик поднимается и опускается, чтобы накапливать материалы, и в то же время приводит в движение потенциометр вперед или назад, чтобы контролировать скорость вращения сердечника ролика.

Метод формования заполнения:

Для метода заливки формовочная форма является незаменимой в формовочном оборудовании, как показано на рисунке 7 [она в основном состоит из формы 2, верхней и нижней крышек 6 и 8, литьевой трубы 4 и т. д.]. Метод заливки формы является особенным. Поскольку резиновый ролик длиннее, а слой резинового покрытия относительно тонкий, полость формы заливки узкая, например, при заливке непосредственно сверху вниз, резиновый ролик будет производить пузырьки, что влияет на качество продукции. Поэтому перед заливкой в полость формы вставляется подвижная литьевая труба. Во время заливки, по мере повышения уровня полиуретановой жидкости, литьевая труба постепенно поднимается под приводом подающего механизма 3, тем самым предотвращая образование пузырьков воздуха.

Метод без формования:

Метод без формования — это новый процесс, который был недавно разработан и не требует формования, а заливает полиуретан непосредственно в сердечник рулона.

Поверхность. Благодаря вращательному движению сердечника ролика и осевому движению смесительного устройства литейной машины для завершения операции по покрытию резиной, вращательное устройство сердечника ролика является важным оборудованием в методе безформенного формования, оно в основном состоит из опоры сердечника ролика, приводного механизма и механизма регулирования скорости при заливке, сердечник ролика горизонтально установлен на опоре вращающегося устройства, приводится в движение приводным механизмом сердечника ролика для вращательного движения, в то же время смесительное устройство литейной машины движется вдоль осевого направления сердечника ролика во время заливки и завершает операцию по покрытию резиной ролика с поверхности. Скорость вращения сердечника ролика плавно регулируется механизмом регулирования скорости, так что толщина резины на поверхности сердечника ролика разного диаметра или разной толщины покрытия координируется и контролируется объемом заливки заливочной формовочной машины, скоростью перемещения смесительного устройства и скоростью вращения сердечника ролика. 3. Для резинового ролика с большой толщиной резины заливка производится многократно, а толщина каждого покрытия обычно составляет 4~5 мм, чтобы обеспечить сцепление между слоями, время заливки соседнего слоя резины не может превышать 40 мин.

Является ли процесс производства резиновых роликов одинаковым, зависит от требований каждого производственного процесса и конкретной ситуации с оборудованием, различных производственных процессов и различных требований к производительности продукции, и сторона будет нацелена на корректировку производственного процесса.