Chất độn sản xuất con lăn cao su thường dùng bột corundum trắng 1000 lưới, 1200 lưới, 1500 lưới, 2000 lưới, 2500 lưới, 3000 lưới, 4000 lưới

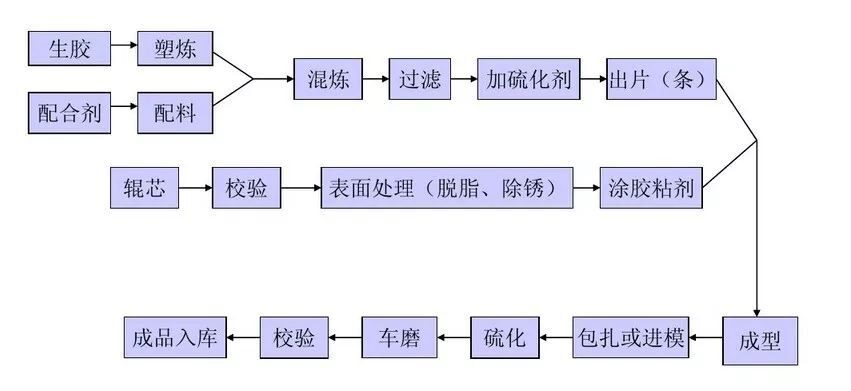

Quy trình sản xuất con lăn cao su:

Con lăn cao su là một thành phần thiết bị quan trọng thường được sử dụng trong công nghiệp, là sản phẩm giống con lăn được làm bằng kim loại hoặc các vật liệu khác làm lõi và được phủ cao su bằng cách lưu hóa. So với thân con lăn bằng kim loại nguyên chất, nó có ưu điểm là độ đàn hồi tốt, khả năng chống ăn mòn thấp, khả năng chống ồn thấp, khả năng hấp thụ nước mạnh và độ dày vừa phải, được sử dụng trong sản xuất giấy, in ấn, in ấn và nhuộm, luyện kim, chế biến ngũ cốc và các lĩnh vực công nghiệp khác. Các sản phẩm con lăn cao su được sử dụng rộng rãi trong cuộc sống hàng ngày của chúng ta, chẳng hạn như máy in văn phòng, máy photocopy, máy đúc ảnh, v.v. Theo các quy trình sản xuất khác nhau, các loại cao su khác nhau được sử dụng làm lớp phủ và các loại cao su khác nhau như cao su thiên nhiên, silicon, cao su EPDM và cao su fluoro thường được sử dụng. Các phương pháp tạo hình của con lăn cao su bao gồm phương pháp cán, phương pháp đùn, phương pháp đổ và các phương pháp tạo hình khác.

Quá trình đúc con lăn cao su cao su tương tự như các sản phẩm cao su rắn khác là quá trình chuẩn bị cao su hỗn hợp, nghĩa là trước tiên cần sử dụng máy nghiền công suất lớn để hóa dẻo một số cao su thô, tạo độ dẻo cho cao su thô, tạo điều kiện cho quá trình đúc sau này, sau đó cho cao su thô hoặc cao su nhựa và các hợp chất khác nhau vào máy trộn để trộn đều. Do bề mặt của con lăn cao su rất khắt khe, vật liệu cao su không được trộn lẫn với bất kỳ tạp chất nào, nếu không sẽ ảnh hưởng nghiêm trọng đến hiệu suất của nó, vì vậy vật liệu cao su phải được lọc sau khi trộn, sau đó là máy viên, cán, tức là ép ra một lớp màng mỏng và đồng nhất, để sử dụng cho quá trình đúc tiếp theo, quá trình đúc là một phần quan trọng của quá trình sản xuất con lăn cao su, phương pháp của nó cũng đa dạng, bài viết này sẽ tập trung vào phương pháp đúc và đặc điểm trong quá trình đúc sau, quy trình cuối cùng là quấn con lăn cao su đã tạo hình bằng vải, và buộc chặt bằng dây sắt, và gửi người vào bể lưu hóa. Sau khi lưu hóa, cũng cần phải lật và mài để đảm bảo độ hoàn thiện và độ chính xác về kích thước của bề mặt con lăn. Quy trình gia công con lăn cao su như sau:

Các phương pháp tạo hình con lăn cao su tráng cao su chủ yếu bao gồm phương pháp kết dính, phương pháp quấn và phương pháp đùn, thiết bị được trang bị các phương pháp đúc khác nhau cũng khác nhau.

Dán: cuộn phim ép ra khỏi máy cán được đặt trên máy dán lô cao su, màng được dẫn hướng và toàn bộ màng được quấn từng lớp và dán trên lõi lô kim loại cho đến khi đạt được độ dày lớp phủ yêu cầu, màng dùng để cán màng không được quá dày, thường khoảng 5 ~ 6mm và độ dày lớp cao su của lô cao su nên để lại khoảng cách 6 ~ 8mm để phay sau trình tự. Ngoài ra, nên dán thêm 2 ~ 3 lớp nữa ở chiều rộng 100 ~ 150mm ở đầu thứ 2 của lô cao su, sao cho lớp cao su ở đầu thứ 2 cao hơn 3 ~ 5mm để tránh làm mỏng lớp cao su khi quấn vải bạt. Công nghệ chính của phương pháp tổng hợp cán-dán là tránh không khí giữa các lớp cao su khi quấn và cán màng, và phương pháp này không thể sử dụng để tạo thành các lô cao su dài do hạn chế về chiều rộng màng.

Toàn bộ máy tổng hợp bột lăn cao su chủ yếu bao gồm giá đỡ, con lăn cao su, trục lăn đệm, trục dẫn màng và thiết bị truyền động chính, thiết bị có 2 bộ mở dẫn màng và thiết bị quấn vải đệm, được sử dụng cho màng dưới cùng và màng mặt của con lăn khoang cán tương ứng. Trục dẫn màng 6 và 7 được sử dụng để dẫn màng cao su dưới cùng 5 và màng mặt 10 tương ứng, mỗi đầu trục dẫn được trang bị một bộ ly hợp ma sát, bằng cách điều chỉnh mô-men xoắn phanh của bộ ly hợp ma sát để ngăn màng bị lỏng trong quá trình xuất khẩu. Trục lăn đệm 4 và 8 được sử dụng để cán tấm lót và tấm màng trên cùng tương ứng. Cả hai trục quấn đệm đều được truyền động bởi ổ đĩa chính 9 thông qua xích xích. Khi tấm lót được cán, nới lỏng bộ ly hợp của trục lăn gioăng cao su bề mặt, kết nối bộ ly hợp của trục lăn gioăng lót, để thiết bị truyền động chính chỉ truyền động gioăng lót để cán trục. Ngược lại, khi màng mặt được cán mỏng, trục cuộn vải đệm màng dưới được nới lỏng và trục cuộn vải mặt được kết nối. Ngoài việc được sử dụng để quấn vải đệm, chức năng chính của thiết bị truyền động chính là dẫn động con lăn cao su để quấn và gắn màng vào con lăn cao su cần phủ.

Con lăn cao su 2 được phủ được lắp trên tấm kéo 1. Tấm kéo có thể được dẫn động bởi thiết bị dẫn động 12 và thanh, chuyển động hướng tâm trên giá đỡ 11 để thực hiện phủ các con lăn cao su có đường kính khác nhau và dưới tác động của trọng lượng riêng của con lăn khoang và lò xo nén trong tấm kéo, màng xuất ra được quấn chặt và lăn trên lõi con lăn, do đó ngăn ngừa sự cuốn khí giữa các lớp màng.

Phương pháp quấn đùn liên tục:

Phương pháp này sử dụng máy đùn để liên tục đùn dải cao su nóng, và trực tiếp xoắn và lăn dải nóng trên lõi con lăn kim loại, có hiệu suất sản xuất cao, loại bỏ một loạt các hoạt động phụ trợ như cán màng, mở vải đệm, cắt, làm sạch bằng dung môi và xử lý đường may, và khắc phục những thiếu sót của phương pháp kết dính là không thể tạo thành Mooney có độ nhớt cao và độ bám dính kém. Máy đúc cuộn đùn liên tục được thể hiện trong hình dưới đây:

Toàn bộ thiết bị chủ yếu bao gồm máy đùn, ray dẫn hướng, thiết bị truyền động đế di động, con lăn nổi, thiết bị keo, thiết bị truyền động lõi con lăn và các nhóm khác. Trong số đó, máy đùn, con lăn nổi, thiết bị keo, chỉ báo độ dày và xi lanh đều được lắp trên đế di động và toàn bộ đế di động có thể di chuyển theo trục dưới thiết bị truyền động. Lõi con lăn được lắp trên tấm kéo và quay dưới bộ truyền động của bộ truyền động lõi con lăn để quấn và lắp dải cao su.

Khi con lăn cao su được phủ cao su, máy đùn 1 liên tục đùn dải cao su và dải cao su đùn 9 đi qua từng con lăn dẫn hướng, con lăn nổi 10, chỉ báo độ dày 3 và thiết bị keo 4 và cuối cùng được liên kết với lõi con lăn cao su 6. Với sự quay của lõi con lăn cao su và chuyển động của thiết bị keo và máy đùn dọc theo hướng trục của lõi con lăn, dải cao su được quấn đều và lắp vào lõi con lăn. Tốc độ của con lăn cao su tỷ lệ thuận với tốc độ chuyển động trục của thiết bị kết dính. Theo độ dày của dải cao su, điều chỉnh mối quan hệ tỷ lệ giữa hai yếu tố. Khoảng cách giữa đường tâm của trục đỡ lõi con lăn và đầu bôi có thể được điều chỉnh bằng bộ truyền động tấm kéo 8 để quấn và lắp các con lăn có đường kính khác nhau.

Một biến trở được cung cấp trên cánh tay nơi lắp đặt con lăn nổi để kiểm soát tốc độ của lõi cuộn để phối hợp tốc độ đùn của máy đùn và tốc độ lõi cuộn

mối quan hệ. Khi dán, con lăn nổi sẽ nổi lên và xuống để lưu trữ vật liệu, đồng thời điều khiển biến trở tiến hoặc lùi để kiểm soát tốc độ lõi con lăn.

Phương pháp đúc điền đầy:

Đối với phương pháp đúc rót, khuôn định hình là không thể thiếu trong thiết bị đúc, như thể hiện trong Hình 7 [chủ yếu bao gồm khuôn 2, nắp trên và dưới 6 và 8, ống đúc 4, v.v.]. Phương pháp đổ khuôn là đặc biệt. Do con lăn cao su dài hơn và lớp phủ cao su tương đối mỏng nên khoang khuôn của quá trình đổ hẹp, chẳng hạn như đổ trực tiếp từ trên xuống dưới, con lăn cao su sẽ tạo ra bọt khí, ảnh hưởng đến chất lượng sản phẩm. Do đó, ống đúc di động được đưa vào khoang khuôn trước khi đổ. Trong quá trình đổ, khi mức chất lỏng polyurethane tăng lên, ống đúc được nâng lên dần dần dưới sự truyền động của cơ cấu cấp liệu 3, do đó ngăn ngừa sự hình thành bọt khí.

Phương pháp không khuôn mẫu:

Phương pháp không khuôn là một quy trình mới được phát triển gần đây, không cần phải đúc khuôn mà đổ trực tiếp polyurethane vào lõi cuộn

Bề mặt. Thông qua chuyển động quay lõi con lăn và chuyển động trục của thiết bị trộn khuôn đúc rót để hoàn thành hoạt động phủ cao su, thiết bị quay lõi con lăn là một thiết bị quan trọng trong phương pháp tạo hình không khuôn, chủ yếu bao gồm giá đỡ lõi con lăn, cơ cấu truyền động và cơ cấu điều chỉnh tốc độ khi đổ, lõi con lăn được lắp theo chiều ngang trên giá đỡ của thiết bị quay, được truyền động bởi cơ cấu truyền động của lõi con lăn để chuyển động quay, đồng thời thiết bị trộn của máy đúc di chuyển dọc theo hướng trục của lõi con lăn trong khi đổ và hoàn thành hoạt động phủ con lăn cao su từ bề mặt. Tốc độ của lõi con lăn được điều chỉnh vô cấp bởi cơ cấu điều chỉnh tốc độ, do đó độ dày cao su trên bề mặt lõi con lăn có đường kính khác nhau hoặc độ dày lớp phủ khác nhau được phối hợp và kiểm soát bởi lượng rót của máy đúc rót, tốc độ di chuyển của thiết bị trộn và tốc độ của lõi con lăn 3 đối với con lăn cao su có độ dày cao su lớn được đổ nhiều lần và độ dày của mỗi lớp phủ thường là 4 ~ 5mm, để đảm bảo độ bám dính giữa các lớp, thời gian đổ của lớp cao su liền kề không được vượt quá 40 phút.

Quy trình sản xuất con lăn cao su có giống nhau hay không, tùy thuộc vào yêu cầu của từng quy trình sản xuất và tình hình cụ thể của thiết bị, quy trình sản xuất khác nhau và yêu cầu hiệu suất khác nhau đối với sản phẩm, từ đó sẽ có mục tiêu điều chỉnh quy trình sản xuất.