膠輥生產填料常用白剛玉粉1000目、1200目、1500目、2000目、2500目、3000目、4000目

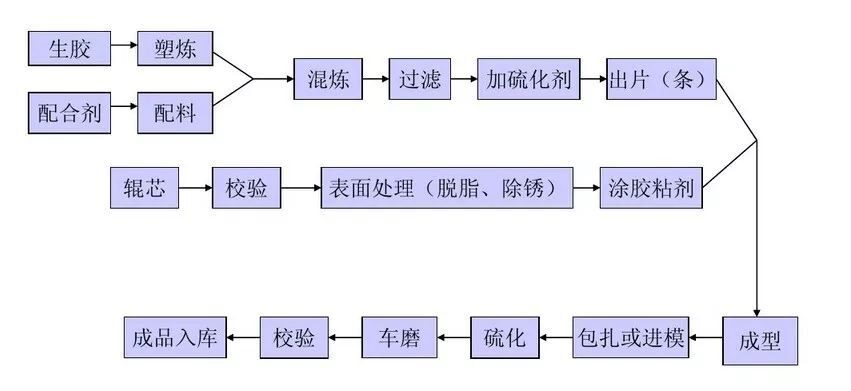

膠輥生產製程:

膠輥是工業上常用的重要設備零件,是以金屬或其他材料為芯,外包橡膠經硫化而成的輥狀製品。與純金屬輥體相比,具有彈性好、耐腐蝕性低、噪音低、吸水性強、厚度適中等優點,應用於造紙、印刷、印染、冶金、糧食加工等工業領域。膠輥產品廣泛應用於我們的日常生活中,如辦公室印表機、影印機、寫真成型機等。有三元乙丙橡膠、氟橡膠。膠輥的成型方法有層壓法、擠出法、澆注法等成型方法。

橡膠膠輥的成型過程與其他固體橡膠製品類似,都是混煉膠的配製,即首先需要用大功率磨機將部分生膠塑化,賦予生膠可塑性,便於後期成型加工,然後將生橡膠或塑膠橡膠與各種膠料放入密煉機中混合均勻。由於膠輥的表面要求很高,膠料中不能混有任何雜質,否則會嚴重影響其性能,所以膠料混合後必須經過過濾,然後是壓片、壓延,即壓出一層薄而均勻的薄膜,供下一步成型工序使用,成型工序是膠輥生產的重要一環,其方法也多種多樣,本文將在後面重點介紹成型方法及成型過程中的特點最後一道工序是用布包裹成型的膠輥,並用鐵絲紮緊,送人硫化罐。硫化後還需進行車削和磨削,以確保輥子表面的光潔度和尺寸精度。膠輥的加工流程如下:

包膠膠輥的成型方法主要有黏合法、纏繞法和擠出法,各種成型方法配備的設備也不同。

貼合:將壓延機壓出來的膜卷放在膠輥貼合複合機上,引導薄膜,將整張薄膜逐層包裹並粘在金屬輥芯上,直至達到所需的塗層厚度,層壓所用薄膜不宜太厚,一般為5~6mm左右,膠輥膠層厚度應留有6~8mm餘量,以便後序銑削。另外,應在膠輥第二端100~150mm寬度處再黏貼2~3層,使第二端膠層高出3~5mm,避免包帆布時膠層變薄。輥貼複合法的關鍵技術是在纏繞層壓時避免膠層之間有空氣,但由於薄膜寬度的限制,此方法無法用於成型長膠輥。

整套膠輥糊合成機主要由支架、膠輥、墊布軸、導膜軸、主傳動裝置組成,設備有2套導膜開口及墊布捲繞裝置,用於底部分別為層壓腔輥的薄膜和麵膜。導膜軸6、7分別用於引導底膠膜5和麵膜10,每個導膜軸端均裝有摩擦離合器,透過調整摩擦離合器的煞車力矩,防止薄膜在輸出過程中鬆動製程。緩衝輥軸4和8分別用於捲繞背襯片和頂膜片。兩個緩衝捲軸均由主傳動9透過鏈輪驅動。底片層壓時,鬆開表面膠墊滾軸離合器,接通底墊滾軸離合器,使主傳動裝置僅帶動底墊滾軸。反之,貼面膜時,鬆開底膜墊布捲軸,連接面膜掛佈捲軸。主傳動裝置除了用於捲繞緩衝布外,主要作用是帶動膠輥將薄膜纏繞貼附在待覆蓋的膠輥上。

待塗膠輥2安裝在拖板1上,拖板透過驅動裝置12和桿件驅動,在支架11上作徑向移動,以進行不同直徑膠輥的塗膠,並在腔輥自重和拖在板內壓縮彈簧的作用下,輸出的薄膜緊密地捲繞在輥芯上,從而防止膜層之間夾帶空氣。

連續擠壓纏繞方式:

此方法採用擠出機連續擠出熱膠帶,直接將熱膠帶在金屬輥芯上螺旋滾壓,生產效率高,省去了壓延膜、展開墊布、切割、採用溶劑清洗和接縫處理,克服了黏合法黏度高、不能形成門尼、附著力差的缺點。連續擠出纏繞成型機如下圖所示:

整套設備主要由擠出機、導軌、活動底座驅動裝置、浮動滾筒、塗膠裝置、輥芯傳動裝置等組組成。其中擠出機、浮動輥、塗膠裝置、厚度指示器和氣缸均安裝在活動底座上,整個活動底座在驅動裝置的作用下可以軸向移動。輥芯安裝在拖板上,在輥芯傳動裝置的帶動下旋轉,以纏繞貼合膠條。

當膠輥包膠時,擠出機1連續擠出膠條,擠出的膠條9經過各導輥、浮動輥10、厚度指示器3和塗膠裝置4,最後粘合到膠輥芯6上方隨著膠輥芯的旋轉以及塗膠裝置和擠出機沿著輥芯軸向的移動,將膠條均勻地纏繞並貼合到輥芯上。膠輥的速度與塗膠裝置的軸向移動速度成正比。根據膠條的厚度,調整兩者的比例關係。透過拖板驅動裝置8可調整輥芯支撐軸中心線與塗敷器之間的距離,以包覆不同直徑的輥。

安裝浮動輥的臂上設有電位器來控制輥芯的速度,以協調擠出機擠出速度和輥芯速度

關係。塗膠時,浮動輥上下浮動儲料,同時驅動電位器正轉或反轉,控制輥芯速度。

填充成型方法:

對於填充成型法,成型設備中不可缺少成型模具,如圖7所示[主要由模具2、上下蓋6、8、澆注管4等組成]。充模方法比較特殊。由於膠輥較長,包膠層較薄,澆注的模具型腔較窄,如直接從上到下澆注,膠輥會產生氣泡,影響產品品質。因此,在澆注前將可移動的鑄管插入到型腔中。澆注時,隨著聚氨酯液面的上升,澆注管在送料機構3的帶動下逐漸上升,從而防止氣泡的形成。

無模方法:

無模法是最近開發的一種新工藝,不需要成型,而是將聚氨酯直接澆注到捲芯中

表面。透過輥芯旋轉運動和澆注成型機攪拌裝置軸向移動來完成包膠操作,輥芯旋轉裝置是無模成型方法中的重要設備,它主要由輥芯支撐、驅動機構和調速裝置組成。時,輥芯水平安裝在旋轉裝置的支架上,由輥芯傳動機構帶動進行旋轉運動,同時澆注機攪拌裝置沿輥芯軸向移動,同時澆注,從表面完成膠輥塗膠作業。輥芯的速度由調速機構無段調節,使不同直徑或不同塗層厚度的輥芯表面的橡膠厚度由澆注成型機的澆注量協調控制,移動對於膠厚較大的膠輥,攪拌裝置的速度和輥芯3的速度要分多次澆注,每次塗覆的厚度通常為4~5mm,以確保層間的附著力,相鄰膠層的澆注時間不能超過40min。

膠輥的生產製程是否相同,取決於各個生產製程的要求和設備的具體情況,不同的生產製程對產品的性能要求不同,邊會有針對性地調整生產製程。