Kauçuk silindir üretim dolgu maddesi yaygın olarak kullanılan beyaz korindon tozu 1000 mesh, 1200 mesh, 1500 mesh, 2000 mesh, 2500 mesh, 3000 mesh, 4000 mesh

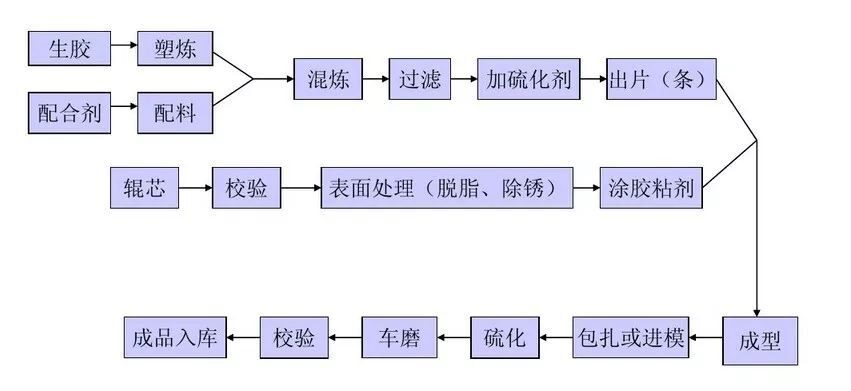

Kauçuk merdane üretim süreci:

Kauçuk silindir, endüstride yaygın olarak kullanılan önemli bir ekipman bileşenidir, çekirdek olarak metal veya diğer malzemelerden yapılmış ve vulkanizasyonla kauçukla kaplanmış silindir benzeri bir üründür. Saf metal silindir gövdesi ile karşılaştırıldığında, iyi elastikiyet, düşük korozyon direnci, düşük gürültü direnci, güçlü su emilimi ve orta kalınlık avantajlarına sahiptir ve kağıt yapımında, baskıda, baskı ve boyama, metalurji, tahıl işleme ve diğer endüstriyel alanlarda kullanılır. Kauçuk silindir ürünleri, ofis yazıcıları, fotokopi makineleri, fotoğraf kalıplama makineleri vb. gibi günlük hayatımızda yaygın olarak kullanılmaktadır. Farklı üretim süreçlerine göre, kaplama tabakası olarak farklı kauçuklar kullanılır ve doğal kauçuk, silikon, EPDM kauçuk ve floro kauçuk gibi farklı kauçuk kategorileri yaygın olarak kullanılır. Kauçuk silindirlerin şekillendirme yöntemleri arasında laminasyon yöntemi, ekstrüzyon yöntemi, dökme yöntemi ve diğer şekillendirme yöntemleri bulunur.

Kauçuk kauçuk silindirinin kalıplama işlemi diğer katı kauçuk ürünlerine benzer, karışık kauçuğun hazırlanmasıdır, yani önce biraz ham kauçuğu plastikleştirmek, ham kauçuğa plastiklik kazandırmak, sonraki kalıplama işlemini kolaylaştırmak için yüksek güçlü bir değirmen kullanmanız ve ardından homojen karıştırma için ham kauçuğu veya plastik kauçuğu ve çeşitli bileşikleri miksere koymanız gerekir. Kauçuk silindirin yüzeyi çok zorlu olduğundan, kauçuk malzeme herhangi bir kirlilikle karıştırılamaz, aksi takdirde performansını ciddi şekilde etkiler, bu nedenle kauçuk malzeme karıştırıldıktan sonra filtrelenmeli ve ardından tabletleme, takvimleme, yani ince ve homojen bir film preslenmelidir, bir sonraki kalıplama işlemi için kullanılacak, kalıplama işlemi kauçuk silindir üretiminin önemli bir parçasıdır, yöntemleri de çeşitlidir, bu makale daha sonra kalıplama işlemindeki kalıplama yöntemine ve özelliklerine odaklanacaktır, son işlem oluşturulan kauçuk silindiri bezle sarmak ve demir tel ile sıkıca bağlamak ve insanları vulkanizasyon tankına göndermektir. Vulkanizasyondan sonra, silindirin yüzeyinin son halini ve boyut doğruluğunu sağlamak için döndürmek ve taşlamak da gereklidir. Kauçuk merdanenin işleme süreci şu şekildedir:

Kauçuk kaplamalı kauçuk merdanelerin şekillendirme yöntemleri esas olarak yapıştırma yöntemi, sarma yöntemi ve ekstrüzyon yöntemini içermekte olup, çeşitli kalıplama yöntemleri ile donatılmış ekipmanlar da farklıdır.

Yapıştırma: Takvimden preslenen film rulosu kauçuk silindir yapıştırma kompozit makinesine yerleştirilir, film yönlendirilir ve tüm film katman katman sarılır ve gerekli kaplama kalınlığına ulaşılana kadar metal silindir çekirdeğine yapıştırılır, laminasyon için kullanılan film çok kalın olmamalı, genellikle yaklaşık 5 ~ 6 mm olmalı ve kauçuk silindir kauçuk katman kalınlığı, dizi sonrası frezeleme için 6 ~ 8 mm’lik bir kenar boşluğu bırakmalıdır. Ek olarak, kauçuk silindirin 2. ucunda 100 ~ 150 mm genişliğinde 2 ~ 3 katman daha yapıştırılmalı, böylece kanvas sararken kauçuk katmanın incelmesini önlemek için 2. uçtaki kauçuk katman 3 ~ 5 mm daha yüksek olmalıdır. Rulo yapıştırma kompozit yönteminin temel teknolojisi, sarma ve laminasyon sırasında kauçuk katmanlar arasında hava olmasını önlemektir ve bu yöntem, film genişliğinin sınırlaması nedeniyle uzun kauçuk silindirler oluşturmak için kullanılamaz.

Tüm kauçuk silindir macun sentez makinesi esas olarak destek, kauçuk silindir, yastık silindir mili, film kılavuz mili ve ana iletim cihazından oluşur, ekipmanda sırasıyla laminasyon boşluğu silindirinin alt filmi ve yüz filmi için kullanılan 2 set film kılavuz açıklığı ve yastık kumaş sarma cihazı bulunur. Film kılavuz mili 6 ve 7, sırasıyla alt kauçuk filmi 5 ve yüz filmi 10’u yönlendirmek için kullanılır, her kılavuz mili ucu, filmin ihracat işlemi sırasında gevşemesini önlemek için sürtünme kavramasının frenleme torkunu ayarlayarak bir sürtünme kavraması ile donatılmıştır. Yastık silindir mili 4 ve 8, sırasıyla destek levhasını ve üst film levhasını sarmak için kullanılır. Her iki yastık sarma mili, zincir dişlisi aracılığıyla ana tahrik 9 tarafından tahrik edilir. Astar levha lamine edildiğinde, yüzey kauçuk conta yuvarlama milinin kavramasını gevşetin, astar conta yuvarlama milinin kavramasını bağlayın, böylece ana iletim cihazı yalnızca astar contasını mili yuvarlamak için tahrik eder. Tersine, yüz filmi lamine edildiğinde, alt film yastık bezi rulo şaftı gevşetilir ve yüz filmi askı bezi rulo şaftı bağlanır. Yastık bezini sarmak için kullanılmasının yanı sıra, ana iletim cihazının ana işlevi, kauçuk silindiri, filmi sarılacak kauçuk silindire sarmak ve tutturmak için tahrik etmektir.

Kaplanacak kauçuk silindir 2, sürükleme plakası 1 üzerine monte edilir. Sürükleme plakası, tahrik cihazı 12 ve çubuk tarafından tahrik edilebilir, farklı çaplardaki kauçuk silindirlerin kaplanmasını gerçekleştirmek için destek 11 üzerinde radyal olarak hareket eder ve boşluk silindirinin kendi ağırlığının ve sürükleme plakasındaki sıkıştırma yayının etkisi altında, dışarı atılan film silindir çekirdeği üzerine sıkıca sarılır ve yuvarlanır, böylece film katmanları arasında hava girişi önlenir.

Sürekli ekstrüzyon sarma yöntemi:

Bu yöntem, sıcak kauçuk şeridi sürekli olarak ekstrüde etmek için bir ekstrüder kullanır ve sıcak şeridi doğrudan metal silindir çekirdeği üzerinde spiraller ve yuvarlar, bu da yüksek üretim verimliliğine sahiptir, film takvimleme, yastık bezini açma, kesme, çözücü ile temizleme ve dikiş işlemi gibi bir dizi yardımcı işlemi ortadan kaldırır ve yüksek viskozite ve zayıf yapışma ile Mooney oluşturamayan yapıştırıcı yönteminin eksikliklerini giderir. Sürekli ekstrüzyon sarma kalıplama makinesi aşağıdaki şekilde gösterilmiştir:

Tüm ekipman esas olarak ekstruder, kılavuz ray, hareketli taban tahrik cihazı, yüzer silindir, tutkal cihazı, silindir çekirdek iletim cihazı ve diğer gruplardan oluşur. Bunlar arasında ekstruder, yüzer silindir, tutkal cihazı, kalınlık göstergesi ve silindir hareketli tabana monte edilmiştir ve hareketli tabanın tamamı tahrik cihazının altında eksenel olarak hareket edebilir. Silindir çekirdeği, sürtünme plakasına monte edilir ve kauçuk şeridi sarmak ve yerleştirmek için silindir çekirdek tahrikinin tahriki altında döndürülür.

Kauçuk silindir kauçukla kaplandığında, ekstruder 1 kauçuk şeridi sürekli olarak ekstrüde eder ve ekstrüde edilen kauçuk şerit 9 her bir kılavuz silindir, yüzer silindir 10, kalınlık göstergesi 3 ve tutkal cihazı 4’ten geçer ve son olarak kauçuk silindir çekirdeğine 6 bağlanır. Kauçuk silindir çekirdeğinin dönmesi ve tutkal cihazının ve ekstruderin silindir çekirdeğinin eksenel yönü boyunca hareket etmesiyle, kauçuk şerit eşit şekilde sarılır ve silindir çekirdeğine takılır. Kauçuk silindirin hızı, yapıştırıcı cihazının eksenel hareket hızıyla orantılıdır. Kauçuk şeridin kalınlığına göre, ikisi arasındaki orantılı ilişkiyi ayarlayın. Silindir çekirdeği destek şaftının merkez çizgisi ile aplikatör arasındaki mesafe, farklı çaplardaki silindirleri sarmak ve takmak için sürükleme plakası tahriki 8 ile ayarlanabilir.

Yüzer silindirin takıldığı kolda, ekstrüder ekstrüzyon hızı ve silindir çekirdek hızını koordine etmek için silindir çekirdeğinin hızını kontrol etmek üzere bir potansiyometre sağlanmıştır.

ilişki. Yapıştırma sırasında, yüzen silindir malzemeleri depolamak için yukarı ve aşağı yüzer ve aynı zamanda silindir çekirdek hızını kontrol etmek için potansiyometreyi ileri veya geri hareket ettirir.

Dolgu kalıplama yöntemi:

Doldurma kalıplama yöntemi için, Şekil 7’de gösterildiği gibi, kalıplama ekipmanında şekillendirme kalıbı vazgeçilmezdir [esas olarak kalıp 2, üst ve alt kapaklar 6 ve 8, döküm borusu 4, vb.’den oluşur]. Kalıp doldurma yöntemi özeldir. Kauçuk silindir daha uzun ve kauçuk kaplama tabakası nispeten ince olduğundan, dökümün kalıp boşluğu dardır, örneğin doğrudan yukarıdan aşağıya döküm yapıldığında, kauçuk silindir kabarcıklar üretecek ve ürün kalitesini etkileyecektir. Bu nedenle, hareketli döküm borusu dökümden önce kalıp boşluğuna yerleştirilir. Döküm sırasında, poliüretan sıvı seviyesi yükseldikçe, döküm borusu besleme mekanizması 3’ün tahriki altında kademeli olarak yükseltilir ve böylece hava kabarcıklarının oluşması önlenir.

Kalıpsız yöntem:

Kalıpsız yöntem, kalıplama gerektirmeyen ancak poliüretanı doğrudan rulo çekirdeğine döken yakın zamanda geliştirilen yeni bir işlemdir

Yüzey. Silindir çekirdek dönüş hareketi ve döküm kalıplama makinesi karıştırma cihazı eksenel hareketi ile kauçuk kaplama işlemini tamamlamak için, silindir çekirdek dönüş cihazı kalıpsız şekillendirme yönteminde önemli bir ekipmandır, esas olarak silindir çekirdek desteği, tahrik mekanizması ve döküm sırasında hız düzenleme mekanizmasından oluşur, silindir çekirdek dönen cihazın desteğine yatay olarak monte edilir, dönüş hareketi için silindir çekirdeğinin tahrik mekanizması tarafından tahrik edilir, aynı zamanda döküm makinesi karıştırma cihazı dökme sırasında silindir çekirdeğinin eksenel yönü boyunca hareket eder ve kauçuk silindir kaplama işlemini yüzeyden tamamlar. Silindir çekirdeğinin hızı, hız düzenleme mekanizması tarafından kademesiz olarak düzenlenir, böylece farklı çaplardaki silindir çekirdeğinin yüzeyindeki kauçuk kalınlığı veya farklı kaplama kalınlığı, dökme kalıplama makinesinin dökme miktarı, karıştırma cihazının hareket hızı ve silindir çekirdeğinin hızı ile koordine edilir ve kontrol edilir. Büyük kauçuk kalınlığına sahip kauçuk silindir için 3 silindir çekirdeği birden fazla kez dökülür ve her kaplamanın kalınlığı genellikle 4 ~ 5 mm’dir, katmanlar arasındaki yapışmayı sağlamak için bitişik kauçuk tabakasının dökme süresi 40 dakikayı geçemez.

Kauçuk silindirlerin üretim süreci aynı olup olmadığı, her üretim sürecinin gereksinimlerine ve ekipmanın özel durumuna, farklı üretim süreçlerine ve ürünler için farklı performans gereksinimlerine bağlıdır ve taraf üretim sürecini ayarlamak için hedeflenecektir.