ลูกกลิ้งยางผลิตฟิลเลอร์ที่ใช้กันทั่วไปผงคอรันดัมสีขาว 1000 เมช 1200 เมช 1500 เมช 2000 เมช 2500 เมช 3000 เมช 4000 เมช

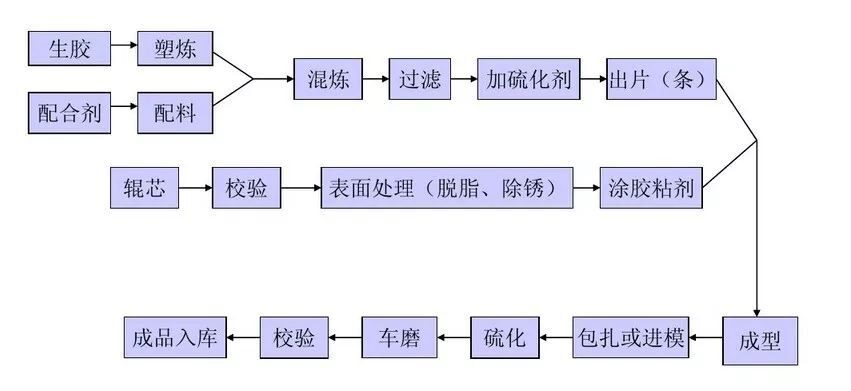

กระบวนการผลิตลูกกลิ้งยาง:

ลูกกลิ้งยางเป็นส่วนประกอบอุปกรณ์ที่สำคัญที่ใช้กันทั่วไปในอุตสาหกรรม ซึ่งเป็นผลิตภัณฑ์คล้ายลูกกลิ้งที่ทำจากโลหะหรือวัสดุอื่น ๆ เป็นแกนและหุ้มด้วยยางโดยการวัลคาไนซ์ เมื่อเปรียบเทียบกับตัวลูกกลิ้งโลหะล้วนแล้ว ลูกกลิ้งยางมีข้อดีคือมีความยืดหยุ่นดี ทนต่อการกัดกร่อนต่ำ ทนต่อเสียงรบกวนต่ำ ดูดซับน้ำได้ดี และมีความหนาปานกลาง และใช้ในการผลิตกระดาษ การพิมพ์ การพิมพ์และการย้อมสี โลหะวิทยา การแปรรูปเมล็ดพืช และอุตสาหกรรมอื่น ๆ ผลิตภัณฑ์ลูกกลิ้งยางใช้กันอย่างแพร่หลายในชีวิตประจำวันของเรา เช่น เครื่องพิมพ์สำนักงาน เครื่องถ่ายเอกสาร เครื่องขึ้นรูปรูปถ่าย เป็นต้น ตามกระบวนการผลิตที่แตกต่างกัน ยางชนิดต่าง ๆ ถูกใช้เป็นชั้นเคลือบ และมักใช้ยางประเภทต่าง ๆ เช่น ยางธรรมชาติ ซิลิโคน ยาง EPDM และยางฟลูออโร วิธีการขึ้นรูปลูกกลิ้งยาง ได้แก่ วิธีการเคลือบ วิธีการอัด วิธีการเท และวิธีการขึ้นรูปอื่น ๆ

กระบวนการขึ้นรูปของลูกกลิ้งยางนั้นคล้ายกับผลิตภัณฑ์ยางแข็งอื่นๆ คือการเตรียมยางผสม นั่นคือ ขั้นแรกต้องใช้เครื่องบดกำลังสูงเพื่อทำให้ยางดิบบางส่วนเป็นพลาสติก ให้ยางดิบมีความสามารถในการขึ้นรูป ช่วยให้กระบวนการขึ้นรูปในภายหลังง่ายขึ้น จากนั้นจึงใส่ยางดิบหรือยางพลาสติกและสารประกอบต่างๆ ลงในเครื่องผสมเพื่อผสมให้สม่ำเสมอ เนื่องจากพื้นผิวของลูกกลิ้งยางมีความต้องการสูงมาก จึงไม่สามารถผสมวัสดุยางกับสิ่งเจือปนใดๆ ได้ มิฉะนั้นจะส่งผลกระทบต่อประสิทธิภาพอย่างร้ายแรง ดังนั้นจึงต้องกรองวัสดุยางหลังจากผสมแล้วจึงทำการอัดเป็นเม็ด รีด หรือรีดเป็นแผ่นฟิล์มบางๆ ให้สม่ำเสมอ สำหรับกระบวนการขึ้นรูปครั้งต่อไปที่จะใช้ กระบวนการขึ้นรูปเป็นส่วนสำคัญของการผลิตลูกกลิ้งยาง วิธีการก็หลากหลายเช่นกัน บทความนี้จะเน้นที่วิธีการขึ้นรูปและลักษณะเฉพาะในกระบวนการขึ้นรูปในภายหลัง ขั้นตอนสุดท้ายคือการห่อลูกกลิ้งยางที่ขึ้นรูปด้วยผ้า แล้วมัดให้แน่นด้วยลวดเหล็ก จากนั้นจึงส่งถังวัลคาไนซ์ไปให้คน หลังจากกระบวนการวัลคาไนซ์แล้ว ยังจำเป็นต้องกลึงและเจียรเพื่อให้แน่ใจว่าพื้นผิวลูกกลิ้งมีความเรียบเนียนและมีมิติที่แม่นยำ กระบวนการแปรรูปลูกกลิ้งยางมีดังนี้:

วิธีการขึ้นรูปลูกกลิ้งยางเคลือบยางประกอบด้วยวิธีการติดกาว วิธีการม้วน และวิธีการอัดขึ้นรูปเป็นหลัก นอกจากนี้ อุปกรณ์ที่ติดตั้งวิธีการขึ้นรูปต่างๆ ก็แตกต่างกันอีกด้วย

การวาง: ม้วนฟิล์มที่กดออกจากเครื่องรีดวางบนเครื่องวางคอมโพสิตลูกกลิ้งยาง ฟิล์มจะถูกนำทางและฟิล์มทั้งหมดจะถูกห่อเป็นชั้นๆ และติดกาวบนแกนลูกกลิ้งโลหะจนกว่าจะถึงความหนาของการเคลือบที่ต้องการ ฟิล์มที่ใช้ในการเคลือบไม่ควรหนาเกินไป โดยทั่วไปประมาณ 5~6 มม. และความหนาของชั้นยางลูกกลิ้งยางควรเว้นระยะขอบ 6~8 มม. สำหรับการกัดหลังลำดับ นอกจากนี้ ควรวางชั้นเพิ่มเติม 2~3 ชั้นที่ความกว้าง 100~150 มม. ที่ปลายที่ 2 ของลูกกลิ้งยาง เพื่อให้ชั้นยางที่ปลายที่ 2 สูงขึ้น 3~5 มม. เพื่อหลีกเลี่ยงการทำให้ชั้นยางบางลงเมื่อห่อผ้าใบ เทคโนโลยีหลักของวิธีการวางคอมโพสิตแบบม้วน-วางคือการหลีกเลี่ยงอากาศระหว่างชั้นยางเมื่อม้วนและเคลือบ และไม่สามารถใช้วิธีนี้ในการสร้างลูกกลิ้งยางยาวได้เนื่องจากข้อจำกัดของความกว้างของฟิล์ม

เครื่องสังเคราะห์แป้งลูกกลิ้งยางทั้งหมดประกอบด้วยส่วนรองรับ ลูกกลิ้งยาง เพลาลูกกลิ้งกันกระแทก เพลาไกด์ฟิล์ม และอุปกรณ์ส่งกำลังหลัก อุปกรณ์มีชุดเปิดไกด์ฟิล์ม 2 ชุดและอุปกรณ์ม้วนผ้ากันกระแทก ซึ่งใช้สำหรับฟิล์มด้านล่างและฟิล์มด้านหน้าของลูกกลิ้งโพรงเคลือบตามลำดับ เพลาไกด์ฟิล์ม 6 และ 7 ใช้เพื่อนำทางฟิล์มยางด้านล่าง 5 และฟิล์มด้านหน้า 10 ตามลำดับ ปลายเพลาไกด์แต่ละปลายติดตั้งคลัตช์แรงเสียดทาน โดยปรับแรงบิดเบรกของคลัตช์แรงเสียดทานเพื่อป้องกันไม่ให้ฟิล์มคลายตัวในระหว่างกระบวนการส่งออก เพลาลูกกลิ้งกันกระแทก 4 และ 8 ใช้เพื่อม้วนแผ่นหลังและแผ่นฟิล์มด้านบนตามลำดับ เพลาม้วนกันกระแทกทั้งสองเพลาขับเคลื่อนโดยไดรฟ์หลัก 9 ผ่านเฟืองโซ่ เมื่อเคลือบแผ่นรองพื้นแล้ว ให้คลายคลัตช์ของเพลากลิ้งปะเก็นยางพื้นผิว เชื่อมต่อคลัตช์ของเพลากลิ้งปะเก็นรองพื้น เพื่อให้อุปกรณ์ส่งกำลังหลักขับเคลื่อนเฉพาะปะเก็นรองพื้นเพื่อม้วนเพลา ในทางกลับกัน เมื่อฟิล์มหน้าถูกเคลือบ แกนม้วนผ้ารองด้านล่างของฟิล์มจะคลายออก และแกนม้วนผ้ารองด้านล่างของฟิล์มหน้าจะเชื่อมต่อกัน นอกจากจะใช้ม้วนผ้ารองแล้ว หน้าที่หลักของอุปกรณ์ส่งกำลังหลักคือการขับเคลื่อนลูกกลิ้งยางเพื่อห่อและยึดฟิล์มเข้ากับลูกกลิ้งยางที่จะหุ้ม

ลูกกลิ้งยาง 2 ที่จะหุ้มจะถูกติดตั้งบนแผ่นลาก 1 แผ่นลากอาจถูกขับเคลื่อนโดยอุปกรณ์ขับเคลื่อน 12 และแท่ง โดยเคลื่อนที่ในแนวรัศมีบนตัวรองรับ 11 เพื่อดำเนินการเคลือบลูกกลิ้งยางที่มีเส้นผ่านศูนย์กลางต่างกัน และภายใต้การกระทำของน้ำหนักตัวเองของลูกกลิ้งโพรงและสปริงอัดในแผ่นลาก ฟิล์มที่ส่งออกจะถูกม้วนและรีดอย่างแน่นหนาบนแกนลูกกลิ้ง จึงป้องกันไม่ให้มีอากาศเข้ามาอยู่ระหว่างชั้นฟิล์ม

วิธีการพันแบบอัดต่อเนื่อง:

วิธีนี้ใช้เครื่องอัดรีดเพื่ออัดแถบยางร้อนอย่างต่อเนื่อง และทำเกลียวและกลิ้งแถบยางร้อนบนแกนลูกกลิ้งโลหะโดยตรง ซึ่งมีประสิทธิภาพการผลิตสูง ขจัดขั้นตอนเสริมต่างๆ เช่น การรีดฟิล์ม การคลี่ผ้าหุ้มเบาะ การตัด การทำความสะอาดด้วยตัวทำละลายและการเคลือบผิว และแก้ไขข้อบกพร่องของวิธีการยึดติดที่ไม่สามารถขึ้นรูป Mooney ที่มีความหนืดสูงและการยึดเกาะที่ไม่ดีได้ เครื่องขึ้นรูปด้วยการอัดรีดแบบต่อเนื่องแสดงไว้ในรูปด้านล่าง:

อุปกรณ์ทั้งหมดประกอบด้วยเครื่องอัดรีด รางนำทาง อุปกรณ์ขับเคลื่อนฐานเคลื่อนที่ ลูกกลิ้งลอย อุปกรณ์กาว อุปกรณ์ส่งแกนลูกกลิ้ง และกลุ่มอื่นๆ เป็นหลัก โดยเครื่องอัดรีด ลูกกลิ้งลอย อุปกรณ์กาว ตัวระบุความหนา และกระบอกสูบทั้งหมดติดตั้งอยู่บนฐานเคลื่อนที่ และฐานเคลื่อนที่ทั้งหมดสามารถเคลื่อนที่ตามแนวแกนใต้ตัวขับเคลื่อนได้ แกนลูกกลิ้งติดตั้งอยู่บนแผ่นลากและหมุนใต้ตัวขับเคลื่อนของตัวขับเคลื่อนแกนลูกกลิ้งเพื่อม้วนและติดแถบยาง

เมื่อลูกกลิ้งยางถูกหุ้มด้วยยาง หัวฉีด 1 จะฉีดแถบยางอย่างต่อเนื่อง และแถบยางที่ฉีด 9 จะผ่านลูกกลิ้งนำแต่ละอัน ลูกกลิ้งลอย 10 ตัวระบุความหนา 3 และอุปกรณ์กาว 4 และสุดท้ายจะติดกับแกนลูกกลิ้งยาง 6 ด้วยการหมุนของแกนลูกกลิ้งยางและการเคลื่อนที่ของอุปกรณ์กาวและหัวฉีดไปตามทิศทางแกนลูกกลิ้ง แถบยางจะพันและติดกับแกนลูกกลิ้งอย่างสม่ำเสมอ ความเร็วของลูกกลิ้งยางจะแปรผันตามความเร็วในการเคลื่อนที่ตามแนวแกนของอุปกรณ์กาว ปรับความสัมพันธ์ตามสัดส่วนระหว่างทั้งสองตามความหนาของแถบยาง สามารถปรับระยะห่างระหว่างเส้นกึ่งกลางของเพลารองรับแกนลูกกลิ้งและหัวฉีดได้โดยใช้ไดรฟ์แผ่นลาก 8 เพื่อพันและติดลูกกลิ้งที่มีเส้นผ่านศูนย์กลางต่างกัน

มีโพเทนชิออมิเตอร์บนแขนซึ่งติดตั้งลูกกลิ้งลอยเพื่อควบคุมความเร็วของแกนม้วนเพื่อประสานความเร็วการอัดรีดของเครื่องอัดรีดและความเร็วแกนม้วน

ความสัมพันธ์ เมื่อทำการติดกาว ลูกกลิ้งลอยจะลอยขึ้นและลงเพื่อจัดเก็บวัสดุ และในเวลาเดียวกันจะขับเคลื่อนโพเทนชิออมิเตอร์ไปข้างหน้าหรือข้างหลังเพื่อควบคุมความเร็วของแกนลูกกลิ้ง

วิธีการขึ้นรูปการเติม:

สำหรับวิธีการขึ้นรูปการเติม แม่พิมพ์ขึ้นรูปเป็นสิ่งที่ขาดไม่ได้ในอุปกรณ์การขึ้นรูป ดังแสดงในรูปที่ 7 [ประกอบด้วยแม่พิมพ์ 2 ฝาบนและล่าง 6 และ 8 ท่อหล่อ 4 เป็นต้น] วิธีการเติมแม่พิมพ์นั้นพิเศษ เนื่องจากลูกกลิ้งยางยาวกว่าและชั้นเคลือบยางค่อนข้างบาง ช่องแม่พิมพ์ในการเทจึงแคบ เช่น การเทจากบนลงล่างโดยตรง ลูกกลิ้งยางจะผลิตฟองอากาศ ซึ่งส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์ ดังนั้น จึงใส่ท่อหล่อแบบเคลื่อนที่เข้าไปในช่องแม่พิมพ์ก่อนเท ในระหว่างการเท เมื่อระดับของเหลวโพลียูรีเทนสูงขึ้น ท่อหล่อจะค่อยๆ ยกขึ้นภายใต้การขับเคลื่อนของกลไกการป้อน 3 จึงป้องกันการเกิดฟองอากาศ

วิธีการแบบไม่ใช้แม่พิมพ์:

วิธีการแบบไม่ใช้แม่พิมพ์เป็นกระบวนการใหม่ที่เพิ่งได้รับการพัฒนาเมื่อไม่นานนี้ซึ่งไม่จำเป็นต้องขึ้นรูป แต่เทโพลียูรีเทนลงในแกนม้วนโดยตรง

พื้นผิว โดยการเคลื่อนที่หมุนแกนลูกกลิ้งและการเคลื่อนที่ตามแนวแกนของอุปกรณ์ผสมเครื่องหล่อแบบเทเพื่อให้เสร็จสิ้นการดำเนินการเคลือบยาง อุปกรณ์หมุนแกนลูกกลิ้งเป็นอุปกรณ์ที่สำคัญในวิธีการขึ้นรูปแบบไม่ใช้แม่พิมพ์ โดยประกอบด้วยการรองรับแกนลูกกลิ้ง กลไกขับเคลื่อน และกลไกควบคุมความเร็วเมื่อเท แกนลูกกลิ้งติดตั้งในแนวนอนบนตัวรองรับของอุปกรณ์หมุน ขับเคลื่อนด้วยกลไกขับเคลื่อนของแกนลูกกลิ้งเพื่อให้เคลื่อนที่แบบหมุน ในเวลาเดียวกัน อุปกรณ์ผสมเครื่องหล่อจะเคลื่อนที่ไปตามทิศทางแกนลูกกลิ้งขณะเท และเสร็จสิ้นการดำเนินการเคลือบลูกกลิ้งยางจากพื้นผิว ความเร็วของแกนลูกกลิ้งถูกควบคุมโดยกลไกควบคุมความเร็วแบบไม่มีขั้นตอน ดังนั้นความหนาของยางบนพื้นผิวของแกนลูกกลิ้งที่มีเส้นผ่านศูนย์กลางต่างกันหรือความหนาของการเคลือบต่างกันจึงได้รับการประสานและควบคุมโดยปริมาณการเทของเครื่องขึ้นรูปการเท ความเร็วในการเคลื่อนที่ของอุปกรณ์ผสมและความเร็วของแกนลูกกลิ้ง 3 สำหรับลูกกลิ้งยางที่มีความหนาของยางมากจะถูกเทหลายครั้งและความหนาของการเคลือบแต่ละชั้นโดยปกติจะอยู่ที่ 4 ~ 5 มม. เพื่อให้แน่ใจว่ามีการยึดเกาะระหว่างชั้น เวลาในการเทชั้นยางที่อยู่ติดกันต้องไม่เกิน 40 นาที

ไม่ว่ากระบวนการผลิตลูกกลิ้งยางจะเหมือนกันหรือไม่นั้น ขึ้นอยู่กับข้อกำหนดของกระบวนการผลิตแต่ละขั้นตอนและสถานการณ์เฉพาะของอุปกรณ์ กระบวนการผลิตที่แตกต่างกันและข้อกำหนดประสิทธิภาพที่แตกต่างกันสำหรับผลิตภัณฑ์ และด้านต่างๆ จะถูกกำหนดเป้าหมายเพื่อปรับกระบวนการผลิต