Tungsten karbür malzemesi yüksek sertliğe, sertliğe, aşınma direncine, yüksek sıcaklık direncine ve korozyon direncine sahiptir ve varlığı birçok endüstride vazgeçilmezdir. Daha sonra, size tungsten karbür püskürtme ve çimentolu karbür püskürtme hakkında konuşacağım. Yüzey pürüzlülüğü işlem çözümleri, püskürtme tungsten karbür kaplamanın rolü, tungsten karbür püskürtme ve kaynak arasındaki fark vb.

Tungsten karbür püskürtme çimentolu karbür püskürtme yüzey pürüzlülüğü işlem çözüm adımları:

1. Karbür püskürtme kaplama

1. Parçalar sıradan bir silindirik taşlama makinesine monte edilmiştir ve sert alaşım kaplamanın dış çapının 0,02 mm’den az olmadığı bulunmuştur. Pürüzlü yüzeye ve sert alaşım kaplamaya sahip parçaların yüzeyinde 1’den fazla parça açığa çıkmıştır;

2. Geleneksel elektrokimyasal yöntemlerle kalıntı tungsten karbür püskürtmeyi giderin

1. Yüzey saflaştırma

Yağları çıkarmak için yüzeyi aseton veya benzinle iyice ovalayın, 3-5 saniye silin;

2. Kumlama

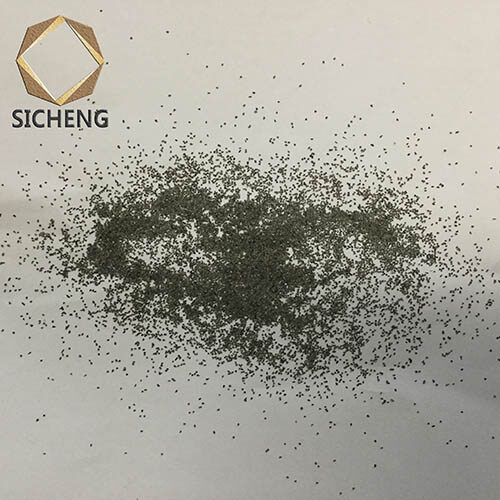

: 24# zirkonyum korindon kumlama için kullanılır, basınç 0.28-0.32MPa, püskürtme mesafesi 120-150mm, açı 15°-45° ve tungsten karbür püskürtmenin yüzey pürüzlülüğü Ra4.2-5.2’dir. 3.

Süpersonik alev püskürtmeyi kullanmadan önce, tozu fırında 1-2 saat kurutun, ardından alev püskürtün, kalınlık gereksinimleri karşılar, önce toz beslemesini durdurun ve ardından püskürtme tabancasını durdurun. 3. Semente karbür kaplamanın işlenmesi 1. Parça temizliği Yüzeye uyması için parlatma pamuğu ve aseton kullanın ve parçanın yüzeyinde görünür kir kalmayana kadar konumlandırma deliği kabaca temizlenir; ardından yüzey temiz olana kadar parçayı pamuk ve asetonla temizleyin. Kir, yani temiz pamuk, pamuk, kalıntı kir yok; 2. Yardımcı takım üretimi, tasarımı ve işlenmesi üç konumlandırma pimi, konumlandırma pimleri trapez sabit konumlandırma pimleridir ve deliklerin eşleşen doğruluğu 0,005 mm’yi geçmez ve adım pimleri iki bölüme sahiptir. Eş eksenli dış çap 0,001 mm’den fazla değildir; 3. Taşlama

Üç konumlandırma pimi ve parça üzerindeki konumlandırma delikleri, üç nokta merkez prensibi sayesinde orijinal parçayı bulur ve işleme sonrasında belirtilen ölçüye ulaşır;

4. Son kontrol

1. Görünüm

Görünüm parçasının %100 muayenesi, parçaların kaplama yüzeyinin eksiksiz, yoğun, düzgün ve tutarlı renkte olması, çatlak, soyulma, delaminasyon, kenar eğriliği ve diğer kusurların olmaması gerekir;

2. Yapışma

Kaplama ile alt tabaka arasındaki metal ara yüzeyinde bağlanma kusurları olup olmadığını kontrol edin, yöntem tungsten karbür püskürtmedir, yüzeyin bir kısmı dış çapı 7 mm olan bir bıçakla kaplanır ve daha sonra bant kesme kaplamasına dik olarak kaplamanın kenarı açılır, kaplama yukarı çekilemez, çünkü bağlanma kuvveti niteliklidir;

3. Kalınlık

Kaplamanın ön kısmının ve kaplamadan sonraki parçaların boyutlarını ölçerek kaplamanın kalınlığını kontrol edin ve pürüzlü yüzey kaplamasının kalınlığı tasarım gereksinimlerini karşılamalıdır. Kaplama püskürtme adımında, kılavuz silindirle aynı malzemeye sahip test parçası aynı anda püskürtülür ve daha sonra yapışma testi işlemi sırasında test parçası kesilir ve incelenir ve test sonucu parçanın test sonucu olarak kabul edilir.

Tungsten karbür kaplamanın püskürtme yöntemi

1. Çatışma katsayısını azaltın, aşınmayı, ısırmayı vb. azaltın.

2. Nesnenin görünümü %100 yağlamaya ulaşabilir.

3. Çatışma katsayısı 0,06-0,06’ya düşürülebilir, bu da parçaların aşınmaya karşı daha dayanıklı olmasını sağlar.

4. Kaplama kalınlığı sadece 0,5 mikron olup, ekipman parçalarının kamu hizmetlerine maruz kalmamasını sağlar.

5. Geniş çalışma sıcaklığı aralığı, 400°C yüksek sıcaklığa dayanabilir.

6. Birçok ekipman bakımının neden olduğu çatışmaları, sürtüşmeleri ve diğer sorunları ortadan kaldırabilir veya azaltabilir.

7. Mekanik yağlama sorunlarını ortadan kaldırın veya azaltın, mekanik çalışma verimliliğini ve hizmet ömrünü artırın.

Tungsten karbür püskürtme ile kaynaklama arasındaki fark

1. İş parçasının ısıtma durumu, yeniden eritme işlemi olmadan tungsten karbür püskürtmeden farklıdır, iş parçasının yüzey sıcaklığı her zaman 250 °C’nin altında kontrol edilebilir, genellikle deformasyona neden olmaz ve iş parçasının orijinal yapısını değiştirmez. Bu, karmaşık şekillere, ince duvarlara, uzun kollara ve bazı önemli mekanik parçalara sahip püskürtme iş parçaları için avantajlıdır. Toz tabakasını eritmek için püskürtme, yeniden eritilen sinterlenmiş iş parçasının sıcaklığı 900 °C’nin üzerine çıkabilir, bu da strese ve deformasyona neden olması kolaydır ve çoğu iş parçası tavlanır ve eksik tavlama yapılır.

2. Tungsten karbür püskürtme ve alt tabakanın yüzeyinin birleşimi esas olarak mekanik oklüzyondur ve ayrıca küçük mikro kaynaklama vardır ve bağlanma mukavemeti yüksek değildir; Genellikle 20MPa~65MPa’dır. Kaynak, toz tabakasının eritilmesi ve alt tabakanın yüzeyi ile metalurjik bir bağ oluşturulmasıyla oluşturulur ve bağlanma mukavemeti genellikle 343MPa~441MPa’ya ulaşabilir.

3. Farklı püskürtmelerde kullanılan toz, kendiliğinden eriyen alaşım tozu olmalı, tungsten karbür püskürtmelerde kullanılan toz ise sınırlı değildir.

4. Sprey tabaka yapısı farklıdır ve eriyik sprey tabakası homojen ve yoğundur ve genel olarak gözeneklilik olmadığı ve tungsten karbür sprey kaplamanın belirli gözeneklere sahip olduğu düşünülmektedir.

5. Farklı yük performansına sahip tungsten karbür püskürtme kaplaması darbe yüküne ve yüksek temas stresine dayanamaz ve çeşitli yüzey temas uyumları için uygundur. Püskürtme eriyik tabakası yüksek bağlanma mukavemetine sahiptir, darbe yüküne dayanabilir, doğrusal temas ve diğer durumlar için kullanılabilir ve yüksek temas stresine dayanabilir.