วัสดุคาร์ไบด์ทังสเตนมีความแข็งสูง ความแข็ง ทนทานต่อการสึกหรอ ทนต่ออุณหภูมิสูง และทนต่อการกัดกร่อน และการมีอยู่ของมันเป็นสิ่งที่ขาดไม่ได้ในหลายอุตสาหกรรม ต่อไปนี้ ฉันจะพูดถึงการพ่นคาร์ไบด์ทังสเตนและการพ่นคาร์ไบด์ซีเมนต์ โซลูชันกระบวนการความหยาบผิว บทบาทของการพ่นเคลือบคาร์ไบด์ทังสเตน ความแตกต่างระหว่างการพ่นคาร์ไบด์ทังสเตนและการเชื่อม ฯลฯ

ขั้นตอนการแก้ไขกระบวนการพ่นความหยาบผิวซีเมนต์คาร์ไบด์ด้วยการพ่นทังสเตนคาร์ไบด์:

1. การพ่นเคลือบคาร์ไบด์

1. ชิ้นส่วนติดตั้งบนเครื่องเจียรทรงกระบอกธรรมดา และพบว่าเส้นผ่านศูนย์กลางภายนอกของการเคลือบโลหะผสมแข็งไม่น้อยกว่า 0.02 มม. ชิ้นส่วนที่มีพื้นผิวขรุขระและการเคลือบโลหะผสมแข็งจะมีส่วนที่โผล่ออกมาบนพื้นผิวมากกว่า 1 ส่วน

2. กำจัดการพ่นทังสเตนคาร์ไบด์ที่เหลือด้วยวิธีการทางเคมีไฟฟ้าแบบเดิม

1. การทำความสะอาดพื้นผิว

ใช้อะซิโตนหรือน้ำมันเบนซินขัดพื้นผิวให้ทั่วเพื่อขจัดคราบไขมัน เช็ดทิ้งไว้ 3-5 วินาที

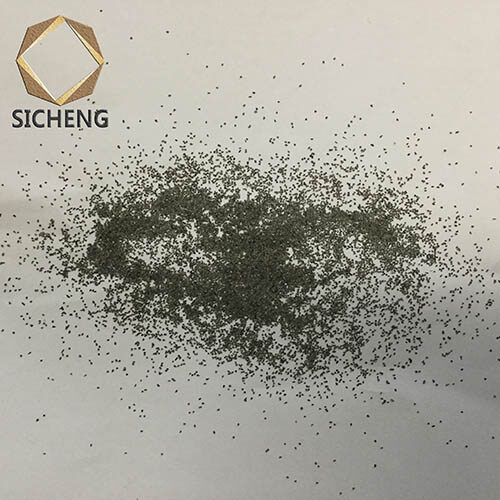

2. การพ่นทราย

:24# เซอร์โคเนียมคอรันดัมใช้สำหรับการพ่นทราย ความดัน 0.28-0.32MPa ระยะการพ่น 120-150 มม. มุม 15°-45° และความหยาบของพื้นผิวของการพ่นทังสเตนคาร์ไบด์คือ Ra4.2-5.2 3. ก่อนใช้

การพ่นเปลวไฟเหนือเสียง ให้อบผงในเตาอบเป็นเวลา 1-2 ชั่วโมง จากนั้นพ่นเปลวไฟ ความหนาตรงตามข้อกำหนด หยุดการป้อนผงก่อน จากนั้นหยุดปืนพ่น 3. การประมวลผลการเคลือบคาร์ไบด์ซีเมนต์ 1. การทำความสะอาดชิ้นส่วน ใช้สำลีขัดเงาและอะซิโตนให้เข้ากับพื้นผิว และทำความสะอาดรูตำแหน่งอย่างคร่าวๆ จนกว่าจะไม่มีสิ่งสกปรกที่มองเห็นได้บนพื้นผิวของชิ้นส่วน จากนั้นทำความสะอาดชิ้นส่วนด้วยสำลีและอะซิโตนจนกว่าพื้นผิวจะสะอาด สิ่งสกปรก นั่นคือ สำลีสะอาด สำลี ไม่มีสิ่งสกปรกตกค้าง 2. การผลิตเครื่องมือเสริม การออกแบบ และการประมวลผลหมุดตำแหน่งสามตัว หมุดตำแหน่งเป็นหมุดตำแหน่งคงที่รูปสี่เหลี่ยมคางหมู และความแม่นยำในการจับคู่รูไม่เกิน 0.005 มม. และหมุดก้าวมีสองส่วน เส้นผ่านศูนย์กลางภายนอกแบบโคแอกเซียลไม่เกิน 0.001 มม. 3. การเจียร

รูกำหนดตำแหน่งบนหมุดกำหนดตำแหน่งทั้งสามและชิ้นส่วนต่างๆ ผ่านหลักการจุดศูนย์กลางสามจุด ค้นหาชิ้นส่วนดั้งเดิมและไปถึงขนาดที่กำหนดหลังจากการประมวลผล

4. การตรวจสอบขั้นสุดท้าย

1. รูปลักษณ์ภายนอก

ตรวจสอบชิ้นส่วนลักษณะภายนอก 100% พื้นผิวเคลือบของชิ้นส่วนควรจะสมบูรณ์ หนาแน่น สีสม่ำเสมอและสม่ำเสมอ ไม่มีรอยแตกร้าว การลอก การแยกออก การบิดเบี้ยวของขอบและข้อบกพร่องอื่นๆ

2. การยึดเกาะ

ตรวจสอบว่ามีข้อบกพร่องในการยึดเกาะที่อินเทอร์เฟซโลหะระหว่างการเคลือบและพื้นผิวหรือไม่ วิธีการคือ การพ่นทังสเตนคาร์ไบด์ ส่วนหนึ่งของพื้นผิวเคลือบด้วยใบมีดที่มีเส้นผ่านศูนย์กลางภายนอก 7 มม. จากนั้นตัดเคลือบในแนวตั้งฉากกับสายพาน ขอบของการเคลือบจะเปิดออก ไม่สามารถดึงการเคลือบขึ้นได้ เนื่องจากแรงยึดเกาะมีคุณสมบัติ

3. ความหนา

ตรวจสอบความหนาของการเคลือบโดยการวัดขนาดของส่วนหน้าของการเคลือบและชิ้นส่วนหลังการเคลือบ และความหนาของการเคลือบพื้นผิวขรุขระควรเป็นไปตามข้อกำหนดการออกแบบ ในขั้นตอนการพ่นเคลือบ ชิ้นงานทดสอบที่มีวัสดุเดียวกันกับกระบอกสูบนำทางจะถูกพ่นในเวลาเดียวกัน จากนั้นจึงตัดชิ้นงานทดสอบและตรวจสอบในระหว่างกระบวนการทดสอบการยึดเกาะ และผลการทดสอบจะถือเป็นผลการทดสอบของชิ้นส่วน

บทบาทการพ่นเคลือบทังสเตนคาร์ไบด์

1. ลดค่าสัมประสิทธิ์การขัดแย้ง ลดการสึกหรอ การกัด ฯลฯ

2. รูปลักษณ์ของวัตถุสามารถเข้าถึงการหล่อลื่นได้ 100%

3. ค่าสัมประสิทธิ์การขัดแย้งสามารถลดลงเหลือ 0.06-0.06 ทำให้ชิ้นส่วนทนทานต่อการสึกหรอมากขึ้น

4. ความหนาของการเคลือบเพียง 0.5 ไมครอน ช่วยให้มั่นใจได้ว่าส่วนประกอบของอุปกรณ์จะไม่มีบริการสาธารณะ

5. ช่วงอุณหภูมิการทำงานกว้าง ทนต่ออุณหภูมิสูงได้ 400°C

6. สามารถขจัดหรือลดข้อขัดแย้ง แรงเสียดทาน และปัญหาอื่นๆ ที่เกิดจากการบำรุงรักษาอุปกรณ์ต่างๆ ได้

7. เอาชนะหรือลดปัญหาการหล่อลื่นเชิงกล และส่งเสริมประสิทธิภาพการทำงานเชิงกลและอายุการใช้งาน

ความแตกต่างระหว่างการพ่นทังสเตนคาร์ไบด์และการเชื่อม

1. สถานการณ์การให้ความร้อนของชิ้นงานนั้นแตกต่างกัน การพ่นทังสเตนคาร์ไบด์โดยไม่ต้องผ่านกระบวนการหลอมซ้ำ อุณหภูมิพื้นผิวของชิ้นงานสามารถควบคุมได้เสมอให้ต่ำกว่า 250 °C โดยทั่วไปจะไม่เกิดการเสียรูปและเปลี่ยนโครงสร้างเดิมของชิ้นงาน ซึ่งเป็นประโยชน์สำหรับชิ้นงานที่พ่นด้วยรูปร่างที่ซับซ้อน ผนังบาง ปลอกยาว และชิ้นส่วนเครื่องจักรที่สำคัญบางส่วน การพ่นเพื่อหลอมชั้นผง อุณหภูมิของชิ้นงานที่ผ่านการเผาซ้ำสามารถสูงถึง 900 °C ซึ่งอาจทำให้เกิดความเครียดและการเสียรูปได้ง่าย และชิ้นงานส่วนใหญ่จะผ่านการอบอ่อนและการอบอ่อนแบบไม่สมบูรณ์

2. การรวมกันของการพ่นทังสเตนคาร์ไบด์และพื้นผิวของสารตั้งต้นนั้นเป็นการอุดตันทางกลเป็นหลัก และยังมีการเชื่อมด้วยไมโครขนาดเล็กอีกด้วย และความแข็งแรงในการยึดติดก็ไม่สูง โดยทั่วไปแล้วจะอยู่ที่ 20MPa~65MPa การเชื่อมจะเกิดขึ้นโดยการหลอมชั้นผงและสร้างพันธะโลหะกับพื้นผิวของสารตั้งต้น และความแข็งแรงในการยึดติดโดยทั่วไปจะอยู่ที่ 343MPa~441MPa

3. ผงที่ใช้ในการพ่นที่แตกต่างกันจะต้องเป็นผงโลหะผสมที่หลอมรวมด้วยตัวเอง ในขณะที่ผงที่ใช้ในการพ่นทังสเตนคาร์ไบด์นั้นไม่มีการจำกัด

4. โครงสร้างชั้นสเปรย์แตกต่างกันและชั้นสเปรย์หลอมละลายมีความสม่ำเสมอและหนาแน่น โดยทั่วไปเชื่อกันว่าไม่มีรูพรุนและชั้นสเปรย์ทังสเตนคาร์ไบด์มีรูพรุนบางส่วน

5. การเคลือบแบบพ่นคาร์ไบด์ทังสเตนที่มีสมรรถนะการรับน้ำหนักต่างกันนั้นไม่สามารถทนต่อแรงกระแทกและแรงสัมผัสสูงได้ และเหมาะสำหรับการติดตั้งพื้นผิวที่มีการสัมผัสหลากหลายประเภท ชั้นสเปรย์ละลายมีความแข็งแรงในการยึดเกาะสูง สามารถทนต่อแรงกระแทก สามารถใช้สำหรับการสัมผัสเชิงเส้นและโอกาสอื่นๆ ได้ และสามารถทนต่อแรงสัมผัสสูงได้