Rouleau de production en caoutchouc, remplissage couramment utilisé en poudre de corindon blanc 1000 mesh, 1200 mesh, 1500 mesh, 2000 mesh, 2500 mesh, 3000 mesh, 4000 mesh

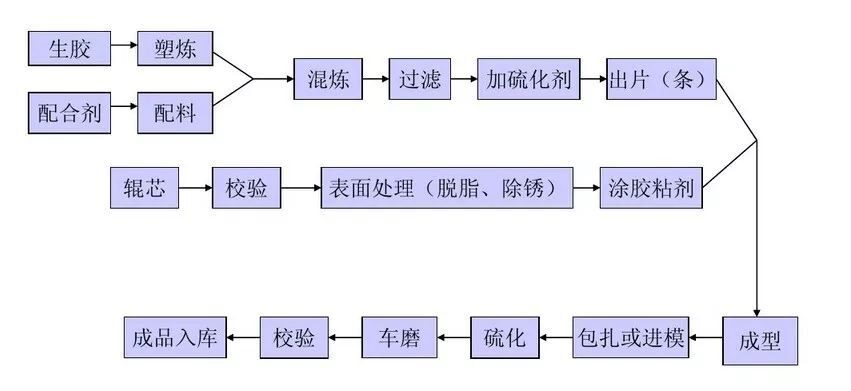

Processus de production de rouleaux en caoutchouc :

Le rouleau en caoutchouc est un composant d’équipement important couramment utilisé dans l’industrie, qui est un produit de type rouleau fait de métal ou d’autres matériaux comme noyau et recouvert de caoutchouc par vulcanisation. Par rapport au corps de rouleau en métal pur, il présente les avantages d’une bonne élasticité, d’une faible résistance à la corrosion, d’une faible résistance au bruit, d’une forte absorption d’eau et d’une épaisseur modérée, et est utilisé dans la fabrication du papier, l’impression, l’impression et la teinture, la métallurgie, le traitement des céréales et d’autres domaines industriels. Les produits de rouleaux en caoutchouc sont largement utilisés dans notre vie quotidienne, tels que les imprimantes de bureau, les copieurs, les machines de moulage photo, etc. Selon différents processus de production, différents caoutchoucs sont utilisés comme couche de revêtement, et différentes catégories de caoutchouc telles que le caoutchouc naturel, le silicone, le caoutchouc EPDM et le caoutchouc fluoré sont couramment utilisées. Les méthodes de formage des rouleaux en caoutchouc comprennent la méthode de laminage, la méthode d’extrusion, la méthode de coulage et d’autres méthodes de formage.

Le processus de moulage du rouleau en caoutchouc est similaire à celui des autres produits en caoutchouc solide, c’est-à-dire la préparation du caoutchouc mélangé, c’est-à-dire qu’il faut d’abord utiliser un broyeur à haute puissance pour plastifier une partie du caoutchouc brut, donner au caoutchouc brut une plasticité, faciliter le processus de moulage ultérieur, puis mettre le caoutchouc brut ou le caoutchouc plastique et divers composés dans le mélangeur pour un mélange uniforme. Étant donné que la surface du rouleau en caoutchouc est très exigeante, le matériau en caoutchouc ne peut pas être mélangé avec des impuretés, sinon cela affectera sérieusement ses performances, de sorte que le matériau en caoutchouc doit être filtré après le mélange, puis comprimé, calandré, c’est-à-dire pressé pour obtenir un film mince et uniforme, pour le processus de moulage suivant à utiliser, le processus de moulage est une partie importante de la production de rouleaux en caoutchouc, ses méthodes sont également diverses, cet article se concentrera sur la méthode de moulage et les caractéristiques du processus de moulage plus tard, le dernier processus consiste à envelopper le rouleau en caoutchouc formé avec du tissu, et à l’attacher fermement avec du fil de fer, et à l’envoyer dans la cuve de vulcanisation. Après la vulcanisation, il est également nécessaire de tourner et de meuler pour assurer la finition et la précision dimensionnelle de la surface du rouleau. Le processus de traitement du rouleau en caoutchouc est le suivant :

Les méthodes de formation des rouleaux en caoutchouc recouverts de caoutchouc comprennent principalement la méthode adhésive, la méthode d’enroulement et la méthode d’extrusion, et l’équipement équipé de diverses méthodes de moulage est également différent.

Français : Collage : le rouleau de film pressé hors de la calandre est placé sur la machine composite de collage au rouleau en caoutchouc, le film est guidé et l’ensemble du film est enveloppé couche par couche et collé sur le noyau du rouleau métallique jusqu’à ce que l’épaisseur de revêtement requise soit atteinte, le film utilisé pour le laminage ne doit pas être trop épais, généralement environ 5 à 6 mm, et l’épaisseur de la couche de caoutchouc du rouleau en caoutchouc doit laisser une marge de 6 à 8 mm pour le fraisage post-séquence. De plus, 2 à 3 couches supplémentaires doivent être collées sur une largeur de 100 à 150 mm à la 2e extrémité du rouleau en caoutchouc, de sorte que la couche de caoutchouc à la 2e extrémité soit 3 à 5 mm plus haute pour éviter d’amincir la couche de caoutchouc lors de l’enroulement de la toile. La technologie clé de la méthode composite rouleau-collage est d’éviter la présence d’air entre les couches de caoutchouc lors de l’enroulement et du laminage, et cette méthode ne peut pas être utilisée pour former de longs rouleaux en caoutchouc en raison de la limitation de la largeur du film.

L’ensemble de la machine de synthèse de pâte à rouleaux en caoutchouc est principalement composé d’un support, d’un rouleau en caoutchouc, d’un arbre de rouleau coussiné, d’un arbre de guidage de film et d’un dispositif de transmission principal. L’équipement dispose de 2 ensembles d’ouverture de guidage de film et d’un dispositif d’enroulement de tissu coussiné, qui sont utilisés respectivement pour le film inférieur et le film frontal du rouleau de cavité de laminage. Les arbres de guidage de film 6 et 7 sont utilisés pour guider respectivement le film en caoutchouc inférieur 5 et le film frontal 10, chaque extrémité d’arbre de guidage est équipée d’un embrayage à friction, en ajustant le couple de freinage de l’embrayage à friction pour empêcher le film de se desserrer pendant le processus d’exportation. Les arbres de rouleau coussiné 4 et 8 sont utilisés pour enrouler respectivement la feuille de support et la feuille de film supérieure. Les deux arbres d’enroulement de coussin sont entraînés par l’entraînement principal 9 via le pignon de chaîne. Lorsque la feuille d’apprêt est laminée, desserrez l’embrayage de l’arbre de roulement du joint en caoutchouc de surface, connectez l’embrayage de l’arbre de roulement du joint d’apprêt, de sorte que le dispositif de transmission principal entraîne uniquement le joint d’apprêt pour faire rouler l’arbre. Inversement, lorsque le film de surface est laminé, l’arbre d’enroulement du tissu de coussin du film inférieur est desserré et l’arbre d’enroulement du tissu pendant du film de surface est connecté. En plus d’être utilisé pour enrouler le tissu de coussin, la fonction principale du dispositif de transmission principal est d’entraîner le rouleau en caoutchouc pour envelopper et fixer le film au rouleau en caoutchouc à recouvrir.

Le rouleau en caoutchouc 2 à recouvrir est installé sur la plaque de traînée 1. La plaque de traînée peut être entraînée par le dispositif d’entraînement 12 et la barre, se déplaçant radialement sur le support 11 pour effectuer le revêtement de rouleaux en caoutchouc de différents diamètres, et sous l’action du poids propre du rouleau à cavité et du ressort de compression dans la plaque de traînée, le film exporté est étroitement enroulé et roulé sur le noyau du rouleau, empêchant ainsi l’entraînement d’air entre les couches de film.

Méthode d’enroulement par extrusion continue :

Cette méthode utilise une extrudeuse pour extruder en continu la bande de caoutchouc chaud, et enroule et enroule directement la bande chaude sur le noyau du rouleau métallique, ce qui a une efficacité de production élevée, élimine une série d’opérations auxiliaires telles que le calandrage du film, le dépliage du tissu de coussin, la découpe, le nettoyage avec solvant et le traitement des coutures, et surmonte les défauts de la méthode adhésive qui ne peut pas former de Mooney avec une viscosité élevée et une mauvaise adhérence. La machine de moulage par enroulement par extrusion continue est illustrée dans la figure ci-dessous :

L’ensemble de l’équipement est principalement composé d’une extrudeuse, d’un rail de guidage, d’un dispositif d’entraînement de base mobile, d’un rouleau flottant, d’un dispositif de collage, d’un dispositif de transmission du noyau du rouleau et d’autres groupes. Parmi eux, l’extrudeuse, le rouleau flottant, le dispositif de collage, l’indicateur d’épaisseur et le cylindre sont tous installés sur la base mobile, et l’ensemble de la base mobile peut se déplacer axialement sous le dispositif d’entraînement. Le noyau du rouleau est monté sur la plaque de traînée et tourné sous l’entraînement du noyau du rouleau pour enrouler et ajuster la bande de caoutchouc.

Lorsque le rouleau en caoutchouc est recouvert de caoutchouc, l’extrudeuse 1 extrude en continu la bande de caoutchouc, et la bande de caoutchouc extrudée 9 passe à travers chaque rouleau de guidage, rouleau flottant 10, indicateur d’épaisseur 3 et dispositif de collage 4 et finalement collée au noyau de rouleau en caoutchouc 6. Avec la rotation du noyau de rouleau en caoutchouc et le mouvement du dispositif de collage et de l’extrudeuse le long de la direction axiale du noyau de rouleau, la bande de caoutchouc est enroulée uniformément et ajustée au noyau de rouleau. La vitesse du rouleau en caoutchouc est proportionnelle à la vitesse de mouvement axial du dispositif adhésif. Selon l’épaisseur de la bande de caoutchouc, ajustez la relation proportionnelle entre les deux. La distance entre la ligne centrale de l’arbre de support du noyau de rouleau et l’applicateur peut être ajustée par l’entraînement de la plaque de glissement 8 afin d’enrouler et d’ajuster des rouleaux de différents diamètres.

Un potentiomètre est prévu sur le bras où le rouleau flottant est installé pour contrôler la vitesse du noyau du rouleau afin de coordonner la vitesse d’extrusion de l’extrudeuse et la vitesse du noyau du rouleau

relation. Lors du collage, le rouleau flottant flotte de haut en bas pour stocker les matériaux et entraîne en même temps le potentiomètre vers l’avant ou vers l’arrière pour contrôler la vitesse du noyau du rouleau.

Méthode de moulage par remplissage :

Pour le procédé de moulage par remplissage, le moule de formage est indispensable dans l’équipement de moulage, comme le montre la figure 7 [il est principalement composé du moule 2, des couvercles supérieur et inférieur 6 et 8, du tube de coulée 4, etc.]. Le procédé de remplissage du moule est spécial. Étant donné que le rouleau en caoutchouc est plus long et que la couche de revêtement en caoutchouc est relativement fine, la cavité du moule de coulée est étroite, comme si le coulage était effectué directement de haut en bas, le rouleau en caoutchouc produirait des bulles, ce qui affecterait la qualité du produit. Par conséquent, le tube de coulée mobile est inséré dans la cavité du moule avant le coulage. Pendant le coulage, à mesure que le niveau de liquide de polyuréthane augmente, le tube de coulée est progressivement soulevé sous l’action du mécanisme d’alimentation 3, empêchant ainsi la formation de bulles d’air.

Méthode sans moule :

La méthode sans moule est un nouveau procédé récemment développé qui ne nécessite pas de moulage, mais verse le polyuréthane directement dans le noyau du rouleau

Surface. Grâce au mouvement de rotation du noyau du rouleau et au mouvement axial du dispositif de mélange de la machine de moulage par coulée pour terminer l’opération de revêtement en caoutchouc, le dispositif de rotation du noyau du rouleau est un équipement important dans la méthode de formage sans moule, il est principalement composé d’un support de noyau de rouleau, d’un mécanisme d’entraînement et d’un mécanisme de régulation de vitesse lors du coulage, le noyau du rouleau est installé horizontalement sur le support du dispositif rotatif, entraîné par le mécanisme d’entraînement du noyau du rouleau pour le mouvement de rotation, en même temps, le dispositif de mélange de la machine de coulée se déplace le long de la direction axiale du noyau du rouleau pendant le coulage et termine l’opération de revêtement du rouleau en caoutchouc à partir de la surface. La vitesse du noyau du rouleau est régulée en continu par le mécanisme de régulation de vitesse, de sorte que l’épaisseur de caoutchouc sur la surface du noyau du rouleau de différents diamètres ou d’épaisseurs de revêtement différentes est coordonnée et contrôlée par la quantité de coulée de la machine de moulage par coulée, la vitesse de déplacement du dispositif de mélange et la vitesse du noyau du rouleau 3 pour le rouleau en caoutchouc avec une grande épaisseur de caoutchouc est coulé plusieurs fois, et l’épaisseur de chaque revêtement est généralement de 4 à 5 mm, afin d’assurer l’adhérence entre les couches, le temps de coulée de la couche de caoutchouc adjacente ne peut pas dépasser 40 minutes.

Que le processus de production des rouleaux en caoutchouc soit le même ou non, cela dépend des exigences de chaque processus de production et de la situation spécifique de l’équipement, des différents processus de production et des différentes exigences de performance des produits, et le côté sera ciblé pour ajuster le processus de production.