مواد کاربید تنگستن دارای سختی، سختی، مقاومت در برابر سایش، مقاومت در برابر دمای بالا و مقاومت در برابر خوردگی است و وجود آن در بسیاری از صنایع ضروری است. در ادامه در مورد سمپاشی کاربید تنگستن و سمپاشی کاربید سیمانی با شما صحبت خواهم کرد. راه حل های فرآیند زبری سطح، نقش پاشش پوشش کاربید تنگستن، تفاوت بین پاشش و جوشکاری کاربید تنگستن و غیره.

مراحل راه حل فرآیند زبری سطح پاشش کاربید تنگستن کاربید سیمانی پاشش:

1. پوشش پاشش کاربید

1. قطعات بر روی یک آسیاب استوانه ای معمولی نصب می شوند و قطر بیرونی پوشش آلیاژ سخت کمتر از 0.02 میلی متر نیست. قطعات با سطح ناهموار و پوشش آلیاژی سخت بیش از 1 قسمت بر روی سطح قرار دارند.

2. پاشش باقیمانده کاربید تنگستن را با روش های الکتروشیمیایی معمولی حذف کنید

1. تصفیه سطح

از استون یا بنزین استفاده کنید تا سطح را کاملاً بمالید تا چربی پاک شود، 3-5 ثانیه پاک کنید.

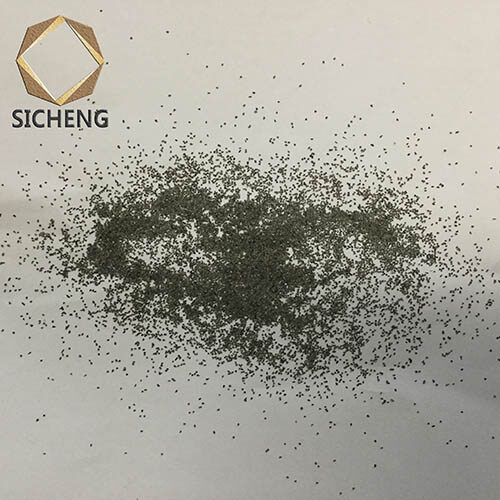

2. سندبلاست

: کوراندوم زیرکونیوم 24# برای سندبلاست استفاده می شود، فشار 0.28-0.32MPa، فاصله پاشش 120-150 میلی متر، زاویه 15°-45 درجه و زبری سطح پاشش کاربید تنگستن Ra4.2-5.2 است. 3. قبل از استفاده از

اسپری شعله مافوق صوت، پودر را به مدت 1-2 ساعت در فر خشک کنید، سپس شعله اسپری کنید، ضخامت مطابق با الزامات است، ابتدا تغذیه پودر را متوقف کنید و سپس تفنگ اسپری را متوقف کنید. 3. پردازش پوشش کاربید سیمانی 1. تمیز کردن قطعات از پنبه پولیش و استون برای تطبیق با سطح استفاده کنید، و سوراخ موقعیت تقریباً تمیز می شود تا جایی که هیچ کثیفی قابل مشاهده روی سطح قطعه وجود نداشته باشد. سپس قسمت را با پنبه و استون تمیز کنید تا سطح تمیز شود. خاک، یعنی پنبه تمیز، پنبه، بدون کثیفی باقیمانده. 2. تولید ابزار کمکی، طراحی و پردازش سه پین موقعیت یابی، پین های موقعیت یابی پین های موقعیت یابی ثابت ذوزنقه ای هستند و دقت تطبیق سوراخ ها از 0.005 میلی متر تجاوز نمی کند، و پین های پله ای دارای دو بخش هستند. قطر بیرونی کواکسیال بیش از آن نیست. 0.001 میلی متر؛ 3. آسیاب کردن

سوراخ های موقعیت یابی روی سه پین و قسمت موقعیت یابی، از طریق اصل مرکز سه نقطه، قسمت اصلی را پیدا کرده و پس از پردازش به اندازه مشخص شده می رسند.

4. بررسی نهایی

1. ظاهر

بازرسی 100٪ از قسمت ظاهری، سطح پوشش قطعات باید کامل، متراکم، یکنواخت و رنگ ثابت، بدون ترک، لایه برداری، لایه لایه شدن، تاب برداشتن لبه و سایر عیوب باشد.

2. چسبندگی

بررسی کنید که آیا عیوب اتصالی در رابط فلزی بین پوشش و زیرلایه وجود دارد، روش پاشش کاربید تنگستن است، بخشی از سطح با تیغه ای با قطر خارجی 7 میلی متر پوشانده می شود و سپس عمود بر پوشش برش تسمه، لبه پوشش باز می شود، پوشش نمی تواند به سمت بالا کشیده شود، زیرا نیروی اتصال واجد شرایط است.

3. ضخامت

ضخامت پوشش را با اندازه گیری ابعاد قسمت جلویی پوشش و قطعات بعد از پوشش بررسی کنید و ضخامت پوشش سطح ناهموار باید الزامات طراحی را برآورده کند. در مرحله پاشش پوشش، قطعه آزمایش با همان ماده سیلندر راهنما به طور همزمان پاشیده می شود و سپس قطعه آزمایش برش داده می شود و در طول فرآیند تست چسبندگی بررسی می شود و نتیجه آزمایش به عنوان نتیجه آزمایش در نظر گرفته می شود. قسمت

نقش پاشش پوشش کاربید تنگستن

1. کاهش ضریب درگیری، کاهش سایش، گاز گرفتن و غیره.

2. ظاهر جسم می تواند به 100٪ روانکاری برسد.

3. ضریب درگیری را می توان به 0.06-0.06 کاهش داد و باعث می شود قطعات در برابر سایش مقاوم تر شوند.

4. ضخامت پوشش تنها 0.5 میکرون است، که تضمین می کند که اجزای تجهیزات خدمات عمومی ندارند.

5. محدوده دمای عملیاتی گسترده، می تواند 400 درجه سانتیگراد درجه حرارت بالا را تحمل کند.

6. می تواند درگیری ها، اصطکاک و سایر مشکلات ناشی از تعمیر و نگهداری تجهیزات را از بین ببرد یا کاهش دهد.

7. غلبه بر مشکلات روانکاری مکانیکی یا کاهش آن، و ارتقای راندمان کار مکانیکی و عمر مفید.

تفاوت بین پاشش کاربید تنگستن و جوشکاری

1. وضعیت گرمایش قطعه کار متفاوت است پاشش کاربید تنگستن بدون فرآیند ذوب مجدد، دمای سطح قطعه کار همیشه می تواند زیر 250 درجه سانتیگراد کنترل شود، به طور کلی تغییر شکل ایجاد نمی کند و ساختار اصلی قطعه کار را تغییر نمی دهد. این برای قطعات کار اسپری با اشکال پیچیده، دیواره های نازک، آستین های بلند و برخی از قطعات مکانیکی مهم مفید است. اسپری برای ذوب لایه پودری، دمای قطعه کار تف جوشی شده در حال ذوب مجدد می تواند به بیش از 900 درجه سانتیگراد برسد که به راحتی باعث ایجاد تنش و تغییر شکل می شود و اکثر قطعات کار آنیل شده و آنیل ناقص می شوند.

2. ترکیبی از اسپری کاربید تنگستن و سطح بستر عمدتاً انسداد مکانیکی است و همچنین میکروجوشکاری کوچک وجود دارد و استحکام پیوند بالا نیست. به طور کلی، 20MPa ~ 65MPa است. جوشکاری با ذوب لایه پودر و تشکیل یک پیوند متالورژیکی با سطح زیرلایه ایجاد می شود و استحکام پیوند به طور کلی می تواند به 343MPa~441MPa برسد.

3. پودر مورد استفاده برای پاشش های مختلف باید پودر آلیاژی خودجوش باشد، در حالی که پودر مورد استفاده برای پاشش کاربید تنگستن محدود نیست.

4. ساختار لایه اسپری متفاوت است و لایه اسپری مذاب یکنواخت و متراکم است و عموماً اعتقاد بر این است که هیچ تخلخلی وجود ندارد و پوشش اسپری کاربید تنگستن دارای منافذ خاصی است.

5. پوشش اسپری کاربید تنگستن با عملکرد بارهای مختلف نمی تواند بار ضربه ای و استرس تماسی بالا را تحمل کند و برای سطوح مختلف مناسب است. لایه مذاب اسپری دارای استحکام باند بالا است، می تواند بار ضربه را تحمل کند، می تواند برای تماس خطی و موارد دیگر استفاده شود و می تواند استرس تماس بالایی را تحمل کند.