پرکننده تولید غلتک لاستیکی که معمولاً پودر کوراندوم سفید 1000 مش ، مش 1200 ، مش 1500 ، مش 2000 ، مش 2500 ، مش 3000 ، مش 4000 استفاده می شود

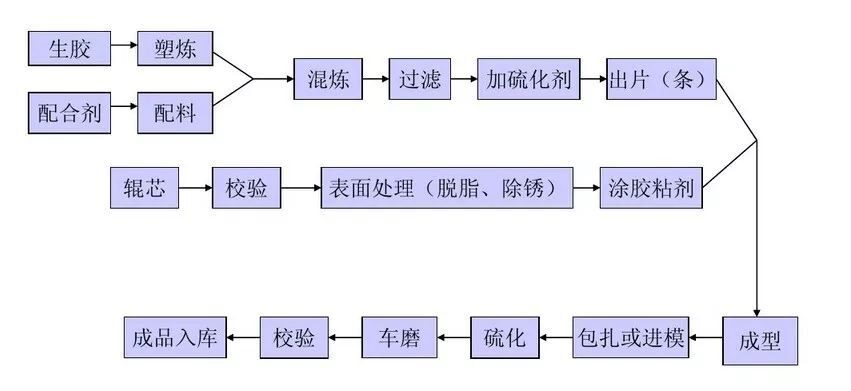

فرآیند تولید غلتک لاستیکی:

غلتک لاستیکی یک جزء تجهیزات مهم است که معمولاً در صنعت استفاده می شود، که یک محصول غلتک مانند است که از فلز یا مواد دیگر به عنوان هسته ساخته شده و توسط ولکانیزاسیون با لاستیک پوشانده شده است. در مقایسه با بدنه غلتکی فلزی خالص، دارای مزایای کشش خوب، مقاومت در برابر خوردگی کم، مقاومت در برابر سر و صدای کم، جذب آب قوی و ضخامت متوسط است و در کاغذسازی، چاپ، چاپ و رنگرزی، متالورژی، پردازش دانه و سایر زمینه های صنعتی استفاده می شود. . محصولات غلتکی لاستیکی به طور گسترده در زندگی روزمره ما استفاده می شود، مانند چاپگرهای اداری، دستگاه های کپی، ماشین های قالب گیری عکس و غیره. با توجه به فرآیندهای مختلف تولید، لاستیک های مختلف به عنوان لایه پوشش استفاده می شود و دسته بندی های مختلف لاستیک مانند لاستیک طبیعی، سیلیکون، معمولاً از لاستیک EPDM و فلوئوروبربر استفاده می شود. روش های شکل دهی غلتک های لاستیکی شامل روش لمینیت، روش اکستروژن، روش ریختن و سایر روش های فرم دهی می باشد.

فرآیند قالب گیری غلتک لاستیکی مشابه سایر محصولات لاستیکی جامد است که تهیه لاستیک مخلوط است، یعنی ابتدا نیاز به استفاده از یک آسیاب با قدرت بالا برای پلاستیک سازی مقداری لاستیک خام، دادن انعطاف پذیری لاستیک خام، تسهیل فرآیند قالب گیری بعدی است. و سپس لاستیک خام یا لاستیک پلاستیکی و ترکیبات مختلف را برای اختلاط یکنواخت در مخلوط کن بریزید. از آنجایی که سطح غلتک لاستیکی بسیار سخت است، مواد لاستیکی را نمی توان با هیچ ناخالصی مخلوط کرد، در غیر این صورت عملکرد آن را به شدت تحت تاثیر قرار می دهد، بنابراین مواد لاستیکی باید پس از مخلوط شدن فیلتر شوند و سپس قرص، کلندری، یعنی با فشار دادن یک فیلم نازک و یکنواخت، برای استفاده از فرآیند قالب گیری بعدی، فرآیند قالب گیری بخش مهمی از تولید غلتک لاستیکی است، روش های آن نیز متنوع است، این مقاله بر روی روش قالبگیری و ویژگیهای فرآیند قالبگیری بعداً، آخرین فرآیند این است که غلتک لاستیکی تشکیلشده را با پارچه بپیچید و آن را با سیم آهنی محکم ببندید و مخزن ولکانیزاسیون را برای مردم ارسال کنید. پس از ولکانیزه کردن نیز لازم است چرخش و آسیاب شود تا از صحت و دقت ابعادی سطح غلتک اطمینان حاصل شود. فرآیند پردازش غلتک لاستیکی به شرح زیر است:

روش های شکل دهی غلتک های لاستیکی با روکش لاستیکی عمدتاً شامل روش چسب، روش سیم پیچی و روش اکستروژن است و تجهیزات مجهز به روش های مختلف قالب گیری نیز متفاوت است.

چسباندن: رول فیلم فشرده شده از کلندر روی دستگاه کامپوزیت چسباندن غلتکی لاستیکی قرار می گیرد، فیلم هدایت می شود و کل فیلم لایه به لایه پیچیده می شود و روی هسته غلتکی فلزی چسبانده می شود تا به ضخامت پوشش مورد نیاز برسد. فیلم مورد استفاده برای لمینیت نباید خیلی ضخیم باشد، به طور کلی حدود 5 تا 6 میلی متر، و ضخامت لایه لاستیکی غلتکی لاستیکی باید حاشیه ای بین 6 تا 8 میلی متر باقی بگذارد. آسیاب پس از توالی علاوه بر این، 2 ~ 3 لایه دیگر باید در عرض 100 ~ 150 میلی متر در انتهای دوم غلتک لاستیکی چسبانده شود، به طوری که لایه لاستیکی در انتهای دوم 3 تا 5 میلی متر بالاتر باشد تا از نازک شدن لایه لاستیکی هنگام پیچیدن بوم جلوگیری شود. . فناوری کلیدی روش کامپوزیت رول-خمیری جلوگیری از هوای بین لایههای لاستیکی هنگام سیمپیچ و لمینیت است و به دلیل محدودیت عرض فیلم نمیتوان از این روش برای تشکیل غلتکهای لاستیکی بلند استفاده کرد.

کل دستگاه سنتز خمیر غلتکی لاستیکی عمدتاً از پشتیبانی، غلتک لاستیکی، شفت رول بالشتک، شفت راهنمای فیلم و دستگاه انتقال اصلی تشکیل شده است، این تجهیزات دارای 2 مجموعه باز کردن راهنمای فیلم و دستگاه سیم پیچ پارچه کوسن است که برای قسمت پایین استفاده می شود. فیلم و فیلم چهره غلتک حفره لمینیت به ترتیب. شفت راهنمای فیلم 6 و 7 به ترتیب برای هدایت فیلم لاستیکی پایینی 5 و فیلم صفحه 10 استفاده می شود، هر انتهای محور راهنما مجهز به کلاچ اصطکاکی است، با تنظیم گشتاور ترمز کلاچ اصطکاکی برای جلوگیری از شل شدن فیلم در حین صادرات. فرآیند شفت رول بالشتک 4 و 8 به ترتیب برای رول کردن ورق پشتی و ورق فیلم بالایی استفاده می شود. هر دو محور سیم پیچ کوسن توسط درایو اصلی 9 از طریق چرخ زنجیر هدایت می شوند. هنگامی که ورق پرایمر لمینیت شد، کلاچ شفت نورد واشر لاستیکی سطحی را شل کنید، کلاچ شفت نورد واشر پرایمر را وصل کنید، به طوری که دستگاه انتقال اصلی فقط واشر پرایمر را برای چرخاندن شفت به حرکت درآورد. برعکس، هنگامی که فیلم صورت لمینت می شود، شفت رول آپ پارچه بالشتک فیلم پایین شل می شود و شفت رول آپ پارچه آویز فیلم چهره متصل می شود. عملکرد اصلی دستگاه انتقال اصلی علاوه بر استفاده برای پیچیدن پارچه بالشتک، هدایت غلتک لاستیکی برای بسته بندی و اتصال فیلم به غلتک لاستیکی است.

غلتک لاستیکی 2 که باید پوشانده شود روی صفحه کشش 1 نصب می شود. صفحه کشش ممکن است توسط دستگاه محرک 12 و میله به حرکت درآید و به صورت شعاعی روی تکیه گاه 11 حرکت کند تا پوشش غلتک های لاستیکی با قطرهای مختلف و زیر را انجام دهد. در اثر خود وزنی غلتک حفره و فنر فشاری در صفحه دراگ، فیلم صادر شده به شدت پیچیده شده و بر روی هسته غلتک میپیچد. در نتیجه از ورود هوا بین لایه های فیلم جلوگیری می کند.

روش سیم پیچ اکستروژن پیوسته:

در این روش از یک اکسترودر برای اکسترود مداوم نوار لاستیکی گرم استفاده می شود و نوار داغ را مستقیماً روی هسته غلتک فلزی مارپیچ و رول می کند که راندمان تولید بالایی دارد، یک سری عملیات کمکی مانند کلندرینگ فیلم، باز کردن پارچه بالشتک، برش و… تمیز کردن با حلال و درمان درز و رفع نواقص روش چسب که تشکیل نمی شود Mooney با ویسکوزیته بالا و چسبندگی ضعیف. دستگاه قالب گیری سیم پیچ اکستروژن پیوسته در شکل زیر نشان داده شده است:

کل تجهیزات عمدتاً از اکسترودر، ریل راهنما، دستگاه درایو پایه متحرک، غلتک شناور، دستگاه چسب، دستگاه انتقال هسته غلتکی و سایر گروه ها تشکیل شده است. از جمله اکسترودر، غلتک شناور، دستگاه چسب، نشانگر ضخامت و سیلندر همگی بر روی پایه متحرک نصب شده اند و کل پایه متحرک می تواند به صورت محوری زیر دستگاه محرک حرکت کند. هسته غلتکی بر روی صفحه درگ نصب می شود و در زیر درایو درایو هسته غلتکی چرخانده می شود تا بر روی نوار لاستیکی قرار گیرد.

هنگامی که غلتک لاستیکی با لاستیک پوشانده می شود، اکسترودر 1 به طور مداوم نوار لاستیکی را بیرون می کشد و نوار لاستیکی اکسترود شده 9 از هر غلتک راهنما، غلتک شناور 10، نشانگر ضخامت 3 و دستگاه چسب 4 عبور می کند و در نهایت به هسته غلتکی لاستیکی 6 می چسبد. با چرخش هسته غلتکی لاستیکی و حرکت دستگاه چسب و اکسترودر در امتداد جهت محوری هسته غلتکی، نوار لاستیکی به طور مساوی پیچیده شده و به هسته غلتکی متصل می شود. سرعت غلتک لاستیکی متناسب با سرعت حرکت محوری دستگاه چسب است. با توجه به ضخامت نوار لاستیکی، رابطه متناسب بین این دو را تنظیم کنید. فاصله بین خط مرکزی محور پشتیبان هسته غلتکی و اپلیکاتور را می توان توسط درایو صفحه کش 8 تنظیم کرد تا غلتک هایی با قطرهای مختلف بسته شوند.

یک پتانسیومتر روی بازویی که غلتک شناور نصب شده است برای کنترل سرعت هسته رول برای هماهنگ کردن سرعت اکستروژن اکسترودر و سرعت هسته غلتکی تعبیه شده است.

رابطه هنگام چسباندن، غلتک شناور برای ذخیره مواد بالا و پایین شناور می شود و در عین حال پتانسیومتر را به جلو یا عقب می راند تا سرعت هسته غلتک را کنترل کند.

روش قالب گیری پرکننده:

همانطور که در شکل 7 نشان داده شده است، برای روش قالب گیری پر کردن، قالب در تجهیزات قالب گیری ضروری است [این قالب عمدتاً از قالب 2، پوشش های بالایی و پایینی 6 و 8، لوله ریخته گری 4 و غیره تشکیل شده است. روش پر کردن قالب خاص است. از آنجایی که غلتک لاستیکی طولانی تر است و لایه پوشش لاستیکی نسبتاً نازک است، حفره قالب ریختن باریک است، مانند ریختن مستقیم از بالا به پایین، غلتک لاستیکی حباب هایی تولید می کند که بر کیفیت محصول تأثیر می گذارد. بنابراین، لوله ریخته گری متحرک قبل از ریختن در داخل حفره قالب قرار می گیرد. در حین ریختن، با افزایش سطح مایع پلی یورتان، لوله ریخته گری به تدریج در زیر درایو مکانیسم تغذیه 3 بالا می رود، بنابراین از تشکیل حباب های هوا جلوگیری می کند.

روش بدون قالب:

روش بدون قالب فرآیند جدیدی است که اخیراً توسعه یافته است و نیازی به قالب گیری ندارد، اما پلی اورتان را مستقیماً در هسته رول می ریزد.

سطح. از طریق حرکت چرخش هسته غلتکی و حرکت محوری دستگاه مخلوط کردن دستگاه قالب گیری ریخته گری برای تکمیل عملیات پوشش لاستیکی، دستگاه چرخش هسته غلتکی یک تجهیزات مهم در روش شکل دهی بدون قالب است، عمدتاً از پشتیبانی هسته غلتکی، مکانیزم درایو و تنظیم سرعت تشکیل شده است. مکانیزم هنگام ریختن، هسته غلتکی به صورت افقی بر روی تکیه گاه دستگاه چرخان نصب می شود که توسط مکانیزم محرک هسته غلتکی هدایت می شود. حرکت چرخشی، در همان زمان دستگاه اختلاط ماشین ریخته گری در امتداد جهت محوری هسته غلتک در حین ریختن حرکت می کند و عملیات پوشش غلتکی لاستیکی را از سطح کامل می کند. سرعت هسته غلتکی به صورت پلکانی توسط مکانیزم تنظیم سرعت تنظیم می شود، به طوری که ضخامت لاستیک روی سطح هسته غلتکی با قطرهای مختلف یا ضخامت پوشش متفاوت توسط مقدار ریختن دستگاه ریخته گری، حرکت، هماهنگ و کنترل می شود. سرعت دستگاه مخلوط کن و سرعت هسته غلتکی 3 برای غلتک لاستیکی با ضخامت لاستیکی زیاد چندین بار ریخته می شود و ضخامت از هر پوشش معمولاً 4 ~ 5 میلی متر است، به منظور اطمینان از چسبندگی بین لایه ها، زمان ریختن لایه لاستیکی مجاور نمی تواند از 40 دقیقه تجاوز کند.

اینکه آیا فرآیند تولید غلطک های لاستیکی یکسان است، بستگی به الزامات هر فرآیند تولید و وضعیت خاص تجهیزات، فرآیندهای مختلف تولید و الزامات عملکرد متفاوت برای محصولات دارد و طرف برای تنظیم فرآیند تولید هدف قرار خواهد گرفت.