Wolframkarbidmaterial weist eine hohe Härte, Härte, Verschleißfestigkeit, hohe Temperaturbeständigkeit und Korrosionsbeständigkeit auf und ist in vielen Branchen unverzichtbar. Als nächstes werde ich mit Ihnen über Wolframkarbid-Sprühen und Hartmetall-Sprühen sprechen. Prozesslösungen für Oberflächenrauheit, die Rolle des Sprühens einer Wolframkarbidbeschichtung, der Unterschied zwischen Wolframkarbid-Sprühen und Schweißen usw.

Wolframkarbid-Sprühen, Hartmetall-Sprühen, Oberflächenrauheit, Prozesslösungsschritte:

1. Hartmetall-Sprühbeschichtung

1. Die Teile werden auf einer gewöhnlichen Rundschleifmaschine montiert und der Außendurchmesser der Hartlegierungsbeschichtung beträgt mindestens 0,02 mm. Bei Teilen mit rauer Oberfläche und Hartlegierungsbeschichtung liegt mehr als ein Teil an der Oberfläche frei;

2. Entfernen Sie restliches Wolframkarbid-Sprühen mit herkömmlichen elektrochemischen Methoden

1. Oberflächenreinigung

Schrubben Sie die Oberfläche gründlich mit Aceton oder Benzin, um Fett zu entfernen, und wischen Sie 3–5 Sekunden lang.

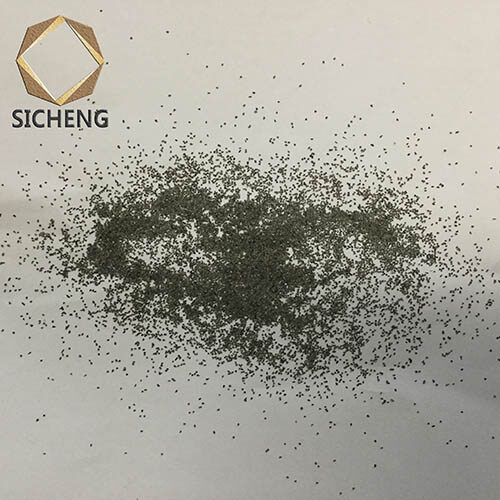

2. Sandstrahlen

: Zum Sandstrahlen wird Zirkonkorund Nr. 24 verwendet, der Druck beträgt 0,28–0,32 MPa, der Sprühabstand 120–150 mm, der Winkel 15–45 ° und die Oberflächenrauheit des Wolframkarbid-Sprühens beträgt Ra 4,2–5,2. 3. Vor dem Einsatz des

Überschall-Flammspritzens das Pulver 1–2 Stunden im Ofen trocknen, dann flammspritzen, die Dicke entspricht den Anforderungen, zuerst die Pulverzufuhr stoppen und dann die Spritzpistole stoppen. 3. Verarbeitung der Hartmetallbeschichtung 1. Reinigung der Teile Verwenden Sie Polierwatte und Aceton, um die Oberfläche anzupassen, und reinigen Sie das Positionierungsloch grob, bis auf der Oberfläche des Teils kein sichtbarer Schmutz mehr vorhanden ist; reinigen Sie das Teil dann mit Watte und Aceton, bis die Oberfläche sauber ist. Schmutz, d. h. saubere Watte, Watte, kein Restschmutz; 2. Herstellung von Hilfswerkzeugen, Design und Verarbeitung von drei Positionierungsstiften, die Positionierungsstifte sind trapezförmige feste Positionierungsstifte und die Passgenauigkeit der Löcher überschreitet 0,005 mm nicht, und die Trittstifte haben zwei Abschnitte. Der koaxiale Außendurchmesser beträgt nicht mehr als 0,001 mm; 3. Schleifen

Die Positionierungslöcher an den drei Positionierungsstiften und -teilen finden durch das Prinzip der Dreipunktzentrierung das Originalteil und erreichen nach der Verarbeitung die angegebene Größe.

4. Endkontrolle

1. Aussehen

100-%-Prüfung des Aussehens des Teils. Die Beschichtungsoberfläche der Teile sollte vollständig, dicht, einheitlich und von gleichmäßiger Farbe sein und darf keine Risse, Ablösungen, Delaminationen, Kantenverzerrungen und andere Mängel aufweisen.

2. Haftung

Überprüfen Sie, ob an der Metallschnittstelle zwischen der Beschichtung und dem Substrat Bindungsfehler vorliegen. Die Methode besteht in Wolframkarbid-Sprühen. Ein Teil der Oberfläche wird mit einer Klinge mit einem Außendurchmesser von 7 mm beschichtet und dann senkrecht zum Band die Beschichtung geschnitten. Die Kante der Beschichtung wird geöffnet. Die Beschichtung kann nicht hochgezogen werden, da die Bindungskraft unzureichend ist.

3. Dicke

Überprüfen Sie die Dicke der Beschichtung, indem Sie die Abmessungen des vorderen Teils der Beschichtung und der Teile nach der Beschichtung messen. Die Dicke der rauen Oberflächenbeschichtung sollte den Konstruktionsanforderungen entsprechen. Beim Beschichtungssprühschritt wird das Teststück gleichzeitig mit dem gleichen Material wie der Führungszylinder besprüht. Anschließend wird das Teststück während des Haftprüfungsprozesses geschnitten und geprüft. Das Testergebnis wird als Testergebnis des Teils angesehen.

Die Rolle des Aufsprühens einer Wolframkarbidbeschichtung

1. Reduzieren Sie den Konfliktkoeffizienten, verringern Sie Verschleiß, Biss usw.

2. Das Erscheinungsbild des Objekts kann eine Schmierung von 100 % erreichen.

3. Der Konfliktkoeffizient kann auf 0,06–0,06 reduziert werden, wodurch die Teile verschleißfester werden.

4. Die Beschichtungsdicke beträgt nur 0,5 Mikrometer, wodurch sichergestellt wird, dass die Gerätekomponenten nicht über öffentliche Dienste verfügen.

5. Großer Betriebstemperaturbereich, hält Temperaturen von bis zu 400 °C stand.

6. Es kann Konflikte, Reibereien und andere Probleme, die durch die Wartung vieler Geräte entstehen, beseitigen oder reduzieren.

7. Überwinden oder verringern Sie mechanische Schmierprobleme und fördern Sie die mechanische Arbeitseffizienz und Lebensdauer.

Der Unterschied zwischen Wolframkarbid-Spritzen und Schweißen

1. Die Erwärmungssituation des Werkstücks unterscheidet sich beim Wolframkarbid-Sprühen ohne Umschmelzen. Die Oberflächentemperatur des Werkstücks kann immer unter 250 °C gehalten werden, was im Allgemeinen keine Verformungen verursacht und die ursprüngliche Struktur des Werkstücks nicht verändert. Dies ist vorteilhaft für Spritzwerkstücke mit komplexen Formen, dünnen Wänden, langen Hülsen und einigen wichtigen mechanischen Teilen. Beim Spritzen zum Schmelzen der Pulverschicht kann die Temperatur des umgeschmolzenen gesinterten Werkstücks über 900 °C erreichen, was leicht zu Spannungen und Verformungen führt und bei den meisten Werkstücken zu einem Glühen und unvollständigen Glühen führt.

2. Die Kombination aus Wolframkarbid-Sprühen und der Oberfläche des Substrats ist hauptsächlich eine mechanische Okklusion, und es gibt auch winzige Mikroschweißungen, und die Bindungsstärke ist nicht hoch; im Allgemeinen liegt sie bei 20 MPa bis 65 MPa. Das Schweißen erfolgt durch Schmelzen der Pulverschicht und Bilden einer metallurgischen Bindung mit der Oberfläche des Substrats, und die Bindungsstärke kann im Allgemeinen 343 MPa bis 441 MPa erreichen.

3. Das für verschiedene Spritzverfahren verwendete Pulver muss ein selbstschmelzendes Legierungspulver sein, während das für das Spritzen auf Wolframkarbid verwendete Pulver nicht beschränkt ist.

4. Die Struktur der Sprühschicht ist unterschiedlich und die Schmelzsprühschicht ist gleichmäßig und dicht. Es wird allgemein angenommen, dass keine Porosität vorhanden ist und die Wolframkarbid-Sprühbeschichtung bestimmte Poren aufweist.

5. Wolframkarbid-Sprühbeschichtungen mit unterschiedlicher Belastungsleistung halten Stoßbelastungen und hohen Kontaktspannungen nicht stand und eignen sich für verschiedene Oberflächenkontaktpassungen. Die Sprühschmelzschicht hat eine hohe Bindungsfestigkeit, hält Stoßbelastungen stand, kann für linearen Kontakt und andere Gelegenheiten verwendet werden und hält hohen Kontaktspannungen stand.